Auto idroelettrica con coppia motrice periferica alle ruote.

Brevetto italiano N. 102016000087373 del 26/08/2016

RIASSUNTO

L’attuale stato dell’arte dei mezzi di trasporto è stato condizionato dai motori termici, che hanno predominato, per l’assenza di valide energie rinnovabili con piccoli ingombri. Ma l’invenzione della pompa con doppia alimentazione separata fino alla girante ha consentito l’invenzione dell’energia idroelettrica pressurizzata, con il riciclo dell’acqua, che può sostituire i motori termici. Certamente è più ingombrante, ma immensamente più economica e non inquinante. Dal punto di vista elettromeccanico i mezzi di trasporto che utilizzeranno l’energia idroelettrica pressurizzata, si semplificano, eliminando oltre ai motori termici il serbatoio del combustibile, le marmitte e tubi di scarico, sistema di raffreddamento del motore, gli alberi di trasmissione, il cambio delle marce, la frizione, il differenziale. Il sistema idroelettrico-elettronico, che sarà utilizzato, non ha bisogno di combustibili e nemmeno delle pesanti e costose batterie di accumulatori al litio con poca autonomia di trasporto, che comportano oneri di smaltimento notevoli e l’impiego di materiali in via di esaurimento. Il mezzo di trasporto idroelettrico costerà di meno degli attuali mezzi di trasporto per l’assenza dei molti componenti sopra citati ma anche perché la trasmissione del moto per via elettrica-elettronica è molto più economica di quella meccanica, senza rinunciare alla sicurezza su strada. Infatti, la trazione integrale delle ruote potrà essere di serie e tutte le ruote motorizzate e controllate singolarmente. Anche il controllo della velocità differenziale nelle curve e i del sistema di frenatura (ABS) potranno essere incorporati nei motori che fanno girare le ruote trasmettendo la coppia motrice alla periferia e non al centro delle ruote come negli autoveicoli attuali. Questo consente di ridurre la potenza necessaria in base al rapporto di trasmissione tra la corona dentata montata alla periferia del cerchione e il pignone calettato sull’albero del motore elettrico che la fa girare la ruota, ma anche in base al braccio di trasmissione della forza, che coincide con il raggio del cerchio sul quale è montata la ruota di gomma. Nel veicolo idroelettrico la riduzione delle potenze installate non è importate ai fini del consumo energetico, poiché l’energia è prodotta senza l’esborso di soldi per i combustibili, ma per ridurre la dimensione delle apparecchiature elettromeccaniche, e soprattutto per ridurre il volume dei serbatoi che saranno incorporati nei mezzi di trasporto. Con le pompe con la doppia alimentazione separata fino alla girante, possiamo aggirare la pressione dell’autoclave, senza doverla ripristinare, inserendo nel circuito di riciclo le acque, consumando una piccola parte dell’energia prodotta dal gruppo turbina – alternatore. Il controllo con inverter dei motori delle pompe e delle ruote motrici consente di gestire istante per istante l’energia che deve essere prodotta in base ai consumi richiesti dal veicolo.

DESCRIZIONE

Il mondo aspetta con ansia energie rinnovabili, pulite e con alti rendimenti da parte della scienza che tardano ad arrivare. Tutti si sono concentrati sullo studio di energie alternative come quella nucleare, la trasformazione dell’idrogeno in combustibile, quella solare o eolica, l’idroelettrico con il salto idraulico. Ma queste energie non sono applicabili sui mezzi di trasporto, che producono gran parte dell’inquinamento urbano, che è il più dannoso per la vita degli uomini. Attualmente, il problema del riscaldamento globale ha portato a un’incredibile corsa tra le case automobilistiche per creare macchine completamente elettriche o con motori ibridi, che con alti costi affrontano parzialmente i problemi, sia ambientali che tecnici. Ma i mezzi di trasporto che utilizzano batterie si limitano a sostituire il motore principale lasciando tutta la meccanica di trasmissione uguale. Quindi, non si può dire che siano mezzi sostenibili per gli alti costi delle batterie e delle auto, ma anche per gli oneri ambientali che comporta lo smaltimento delle batterie esaurite. Ma le batterie non sono nemmeno pratiche, consentendo autonomie di un centinaio di chilometri e lunghissime soste per la ricarica. Inoltre, le grandi centrali termiche servono ugualmente anche per caricare le batterie delle auto, nonostante continuano a non essere compatibili con l’ambiente, non solo per l’inquinamento atmosferico, ma anche per quello termico che riscalda le acque che servono per il raffreddamento di turbine e condensatori. Non sono compatibili con l’ambiente nemmeno le grandi petroliere che solcano i mari, i grandi metanodotti. Anche l’energia biologica è un’energia termica ma l’unico problema che risolve è quello della riduzione del CO2, mentre gli altri componenti inquinanti continuano ad esistere, come continuano ad esistere le reti di distribuzione dell’elettricità che comportano altre perdite di energia e costi strutturali non indifferenti, più problemi di sicurezza per le alte tensioni necessarie al trasporto. Inoltre l’interramento delle linee di trasporto dell’elettricità complica la costruzione di città moderne con linee metropolitane e auto depurative dell’acqua e dell’aria. Tutte queste incongruenze tecniche, energetiche, ambientali, ragionando machiavellicamente, potrebbero avere una giustificazione soltanto se ci fosse un vantaggio economico a produrre energia termica, nucleare, biologica, solare, eolica, ma questo vantaggio esiste soltanto perché l’energia idroelettrica con il riciclo dell’acqua non è mai stata prodotta, nella versione fissa e mobile. E sembra che nessuno voglia produrla, poiché nessuno ha investito un euro in questa direzione. Ma l’energia idroelettrica con il riciclo dell’acqua, anche senza soldi e sperimentazioni, è cresciuta ugualmente nella versione fissa e mobile, virtualmente, perché, fino ad ora, le leggi della fisica e dell’idraulica non sono state sfruttate in tutti gli aspetti possibili. Soprattutto, non è stata presa in considerazione l’energia di posizione dell’acqua di superficie nell’ambito dello stesso bacino, l’energia di posizione artificiale prodotta dall’aria compressa in un serbatoio, la circolazione interna a un volume di acqua con un’alta pressione statica, che non è influenzata da tale pressione, essendo l’acqua incomprimibile. E’ bastato studiare nuovi circuiti idraulici tenendo in considerazione questi elementi per cambiare completamente, in meglio, tutta l’impiantistica industriale, civile, ambientale, anche se il mondo non si è accorto di niente, perché chi ha sbagliato la progettazione degli impianti del presente e del passato fa finta di non comprendere, compresa la scienza mondiale e le grandi multinazionali. Per sfruttare correttamente le caratteristica dell’acqua e dell’aria è necessario modificare contemporaneamente gli impianti e le pompe e se si vuole produrre anche energia, inserire nel sistema anche le turbine idrauliche, che già da oltre cento cinquanta anni lavorano, in modo indipendente, sfruttando energie cinetiche naturali. E prima ancora turbine rudimentali, con pale di legno, per millenni hanno consentito la macina del grano nei mulini. Ma queste soluzioni non hanno richiesto una grande attività inventiva. La semplicità dell’auto idroelettrica dimostra che il settore delle applicazioni idrauliche ha gravi responsabilità contro il riscaldamento globale, perché aveva la soluzione a portata di mano e non l’ha cercata, mentre il settore termodinamico ha fatto il possibile, ma i miracoli ambientali non si possono fare se si sbagliano i principi basilari da sfruttare per produrre energia sostenibile e compatibile con l’ambiente. Le macchine ibride e a batteria sono dei palliativi. Prima si devono ammettere gli errori da parte di tutti gli addetti ai lavori, comprese le autorità politiche ambientali ed energetiche e poi si potrà iniziare una nuova politica industriale, ambientale, energetica e dei trasporti.

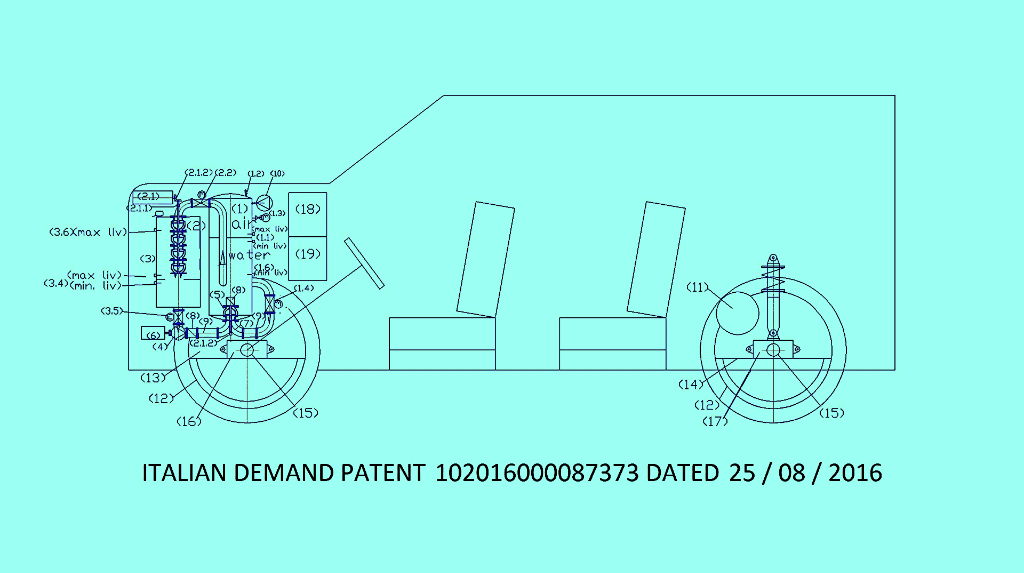

Breve descrizione dei disegni La FIG. 1 mostra la disposizione di massima dell’impianto idroelettrico nel cofano anteriore dell’auto, dove sono visibili in particolare gli accorgimenti tecnici che hanno consentito di ridurre al minimo gli ingombri. In modo particolare è importante l’impiego di una pompa per pozzo usata come turbina, alimentandola al contrario rispetto al modo in cui si usa la pompa (tutte le pompe alimentate al contrario possono essere usate come turbine), ma, in questo caso, una pompa sommersa consente di risparmiare molto spazio essendo inserita direttamente nel serbatoio dove si deve scaricare l’acqua per essere riciclata. Un altro accorgimento è la disposizione ad angolo del generatore di corrente alternata, posto superiormente, dopo aver prolungato l’albero della pompa fino ad uscire attraverso la curva di alimentazione per mezzo di una boccola contenente un anello di tenuta meccanica o a baderna. Anche per l’entrata dell’acqua nel serbatoio pressurizzato si usa una pompa con doppia alimentazione separata ricavata da una pompa monostadio per pozzo, che consente di essere installata nell’acqua, accoppiata ad angolo, per mezzo di un rinvio a ingranaggi conici a 90 gradi, a un motore a corrente alternata, posto inferiormente, previo prolungamento dell’albero che attraversa la doppia curva di alimentazione per mezzo di una boccola con un anello di tenuta meccanica o a baderna. Probabilmente, queste soluzioni saranno universalizzate in tutti i mezzi di traposto che utilizzeranno il motore idroelettrico, anche se avranno maggiori spazi a disposizione: camion, pullman, treni, navi e aerei. A nessuno dispiacerà viaggiare senza consumare soldi per i combustibili e olii lubrificanti, a prescindere dall’inquinamento.

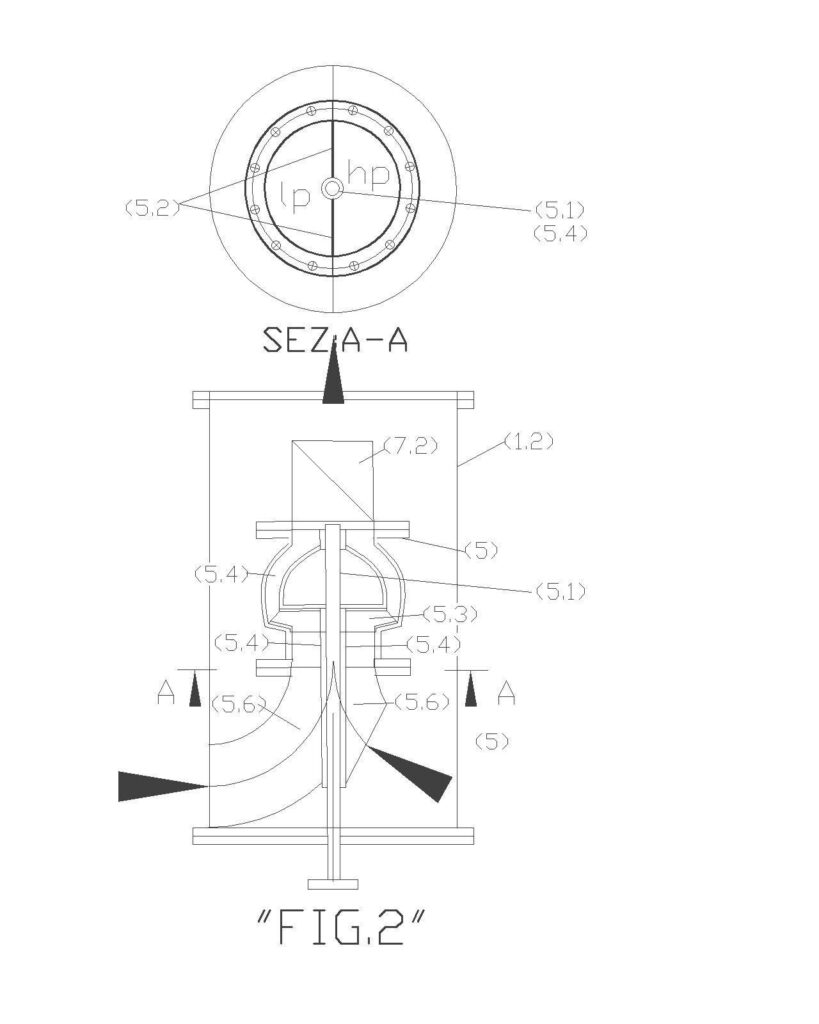

La FIG. 2 riporta una sezione della pompa con la doppia alimentazione separata fino alla girante, che consente il miracolo energetico collegando due regimi idraulici diversi: Uno generoso nella produzione energetica che sfrutta l’energia di posizione dell’acqua pressurizzata dall’aria compressa e uno parsimonioso nella fase di recupero della stessa acqua (lp = low pressure), che è inserita direttamente nella girante in rotazione, del circuito di riciclo dell’acqua pressurizzata (hp = high pressure) senza risentire dell’opposizione della pressione idrostatica.

La FIG. 3 riporta schematicamente la sezione di montaggio dell’estremità d’albero (15) che non riceverà più il moto dal motore termico tramite il cambio e il differenziale, ma sarà un semplice albero fisso, poiché la motorizzazione avviene tramite il cerchione modificato, il motore 11, sostenuto dai supporti (13 – 14), collegati agli assali (16 – 17). Non è necessario entrare in altri dettagli in cui le case automobilistiche hanno esperienze avanzatissime per trovare le giuste soluzioni.

Legenda dei disegni FIG. 1. 2, 3: (1) serbatoio autoclave pressurizzato; (1.1) regolatore di livello con sonde capacitive; (1.2) valvola di sicurezza; (1.3) manometro con valvola di intercettazione; (1.4) valvola motorizzata con regolazione flusso trasmettitore di posizione; (1.5) trasmettitore di portata o pressione; (1.6) sonda di minimo livello in fase di avviamento impianto; (2) pompa usata come turbina; (2.1) generatore di corrente alternata; (2.1.1) boccola con anello di tenuta; (2.1.2) rinvio angolare con ingranaggi conici; (2.1.3) albero di trasmissione; (2.1.4) tubo di protezione albero di trasmissione; (2.1.5) doppia curva con setti separatori incrociati in bassa pressione (lp) e alta pressione (hp); (2.1.6) setti separatori di flusso; (2.1.7) girante della pompa di tipo chiuso; (2.1.8) diffusore della pompa; (2.2) valvola motorizzata di alimentazione pompa usata come turbina con regolazione flusso; (3) serbatoio di transito acqua alla pressione atmosferica e di contenimento della pompa usata come turbina pat; (3.3) valvola di sfiato aria; (3.4) regolatore di livello con sonde capacitive; (3.5) valvola motorizzata di alimentazione pompa con regolazione flusso (3.6) sonda di massimo livello in fase di avviamento impianto; (4) elettropompa di alimentazione in bassa pressione (5) elettropompa con doppia alimentazione separata fino alla girante; (6) motore di azionamento pompa a giri variabili controllato da inverter; (7) doppia curva con setti separatori incrociati in bassa pressione (lp) e alta pressione (hp); (7.1) setti separatori di flusso; (8) valvola di ritegno. (9) tronchetto deviatore di flusso; (10) elettrocompressore; (11) motore a giri variabili auto frenante (11.1) rocchetto dentato; (12) cerchione; (12.1) corona dentata; (13) supporto di sostegno motorizzazione ruota anteriore; (14) supporto di sostegno motorizzazione ruota posteriore; (15) albero fisso; (15.1) cuscinetto; (15.2) flangia di montaggio cerchione; 15.3 disco freno; (16) Assale anteriore con telaio snodato; (17) assale posteriore; (18) quadro elettrico di comando e controllo, (19) pompa di calore per condizionamento estivo e invernale.

Legend of FIG.1, 2 ,3 : (1) autoclave pressurized tank; (1.1) level regulator with capacitive probes; (1.2) safety valve; (1.3) manometer with shut-off valve; (1.4) motorized valve flow control with position transmitter; (1.5) pressure or flow transmitter; (1.6) minimum level probe in the start system; (2) pump used as a turbine (pat); (2.1) alternating current generator; (2.1.1) bushing with sealing ring; (2.1.2) angle diverter with conical gears; (2.1.3) transmission shaft; (2.1.4) transmission shaft protection tube (2.1.5) double curve with septa crossed separators in low pressure (LP) and high pressure (hp); (2.1.6) septa separators of flow; (2.1.7) closed type; (2.1.8) Diffuser of the pump; (2.2) motorized valve to supply turbine with flow adjustment; (3) water transit tank at atmospheric pressure and containment pat; (3.1) motorized valve to feed pressurized water network; (3.2) motorized valve bypass supply at low pressure; (3.3) air valves; (3.4) Water level control with capacitance probes; (3.5) motorized valve for water supply at low pressure; (3.6) maximum level probe in the start system; (4) electric pump to supply in low pressure (5) electric pump with double separate supply until the impeller; (6) pump drive motor, with variable speed, controlled by an inverter; (7) double curve with septa crossed separators in low pressure (LP) and high pressure (hp); (7.1) septa to flow separators; (8) check valve. (9) flow diverter stub pipe; (10) electrocompressor; (11) self braking engine with variable revs (11.1) sprocket gears; (12) wheel rim; 12.1 ring gear; (13) motorization support of front wheel; (14) motorization support of rear wheel; (15) stationary shaft; (15.1) bearing; (15.2) wheel rim mounting flange; 15.3 brake disc; (16) front Axle; (17) rear axle; (18) electric command and control panel; (19) heat pump for summer and winter air conditioning.

Nel mondo dell’ambiente e dell’energia occorrono anche invenzioni strategiche, trasversali a tutti i settori come la recente invenzione delle pompe con doppia alimentazione separata fino alla girante. Per comprendere come funziona questo tipo di pompa, si può osservare la FIG. 2, e immaginare il centro della girante alimentato da quattro settori separati da una crociera a 90 gradi. Due sono alimentati in bassa pressione e due in alta pressione, possibilmente disposti in diagonale per equilibrare le spinte idrauliche sui cuscinetti. Inoltre, osservando la FIG.1, è necessario fare una distinzione tra la pressione statica e dinamica dell’impianto. La pressione statica è quella fornita dal cuscino di aria compressa e con la valvola (1.4) aperta, si diffonde sul lato destro della pompa con doppia alimentazione separata entrando anche nella girante. La pressione dinamica, o energia cinetica, è quella che fa circolare l’acqua all’interno dei tubi e dell’autoclave. Nel circuito aperto sul lato sinistro dell’autoclave per far circolare l’acqua è sufficiente aprire la valvola (2.2) e la pressione dell’aria fa circolare l’acqua nella turbina, ma la pressione dell’aria diminuisce man mano che si espande il volume di aria e l’acqua esce dal circuito. Mentre per far circolare l’acqua sul lato destro della pompa con la doppia alimentazione separata fino alla girante, occorre aprire la valvola (1.4) e far girare la pompa poiché la pressione statica già riempie l’intero circuito, arrivando anche nella girante, ma senza la pompa l’acqua non circola per evidenti ragioni. Comunque, è sufficiente fornire alla pompa la prevalenza di pochi cm di colonna di acqua per vincere la perdita di carico della valvola di ritegno, poiché la pressione statica non si oppone all’energia cinetica sviluppata internamente al volume di acqua immagazzinato. Quindi possiamo avere una pressione statica di 12 bar e una pressione dinamica di 0,25 bar. Ma la circolazione sul lato destro (osservando la FIG. 1) non produce energia, essendo soltanto un riciclo interno al volume di acqua immagazzinato. Per produrre energia dobbiamo utilizzare il circuito sul lato sinistro dell’autoclave passando attraverso la pompa usata come turbina (2) e inserire con un basso costo energetico l’acqua priva di pressione statica nel serbatoio autoclave, che all’attuale stato dell’arte richiede una pompa con una prevalenza che vinca la pressione statica e la perdita di carico, quindi una prevalenza superiore ai 12,5 bar. Questa è la ragione per la quale l’energia idroelettrica con il riciclo dell’acqua non è mai stata prodotta. Con la pompa con doppia alimentazione separata fino alla girante possiamo realizzare con un bassissimo costo energetico quest’applicazione che sembra impossibile, perché entrando dal lato aspirante della pompa che è già piena dell’acqua pressurizzata staticamente dall’autoclave, aggiriamo l’opposizione della pressione idrostatica, come se fosse una circolazione interna al volume di acqua pressurizzato. Infatti, la tubazione aspirante della pompa, che proviene dal lato sinistro (aperto) e dal lato destro (chiuso) è divisa in quattro settori fissi e separati (come si vede dalla FIG.2), pertanto, quando la girante ruota, fa avanzare verso l’autoclave l’acqua presente nella girante e produce in ogni quarto di settore del tubo di alimentazione una depressione che favorisce l’entrata dell’acqua nella girante sia dal lato destro, sia dal lato sinistro. Appena entrata l’acqua è coinvolta dall’accelerazione centrifuga verso la periferia, prodotta dalle alette della girante che è proporzionale al quadrato della velocità angolare, ed al raggio di rotazione, secondo coefficienti che dipendono dal tipo di girante. Ma la caratteristica importante della pompa con la doppia alimentazione separata è quella che la rotazione costringe la girante a ricevere in successione nello stesso quarto di girante, l’acqua aspirata dai quattro settori separati. Non contemporaneamente, come avviene con le pompe che hanno una sola alimentazione. Pertanto, l’acqua del circuito aperto (priva di pressione statica) e l’acqua del circuito chiuso (dotata della pressione statica dell’autoclave), si alterna nella stessa posizione e con la stessa direzione (verso l’uscita della girante). Questo funzionamento comporta che le portate si sommano, mentre la pressione totale (statica più dinamica) si diffonde nell’intera sezione di uscita, secondo il principio di Pascal. Ovviamente, poiché la pressione statica è trasmessa solo dal lato destro dell’impianto, per non avere cali di pressione nella pompa con la doppia alimentazione separata, le sezioni di passaggio devono essere dimensionate, per la trasmissione dell’intera portata e dell’intera pressione. Questa semplice modifica della pompa ci consente di recuperate con costi infinitesimi l’acqua che ha prodotto energia nella pompa usata come turbina idraulica che si trova sul lato sinistro dell’impianto e di reinserirla nel circuito di riciclo dell’acqua pressurizzata del serbatoio, senza che avvenga il calo di pressione dovuto all’espansione del cuscino di aria, che avviene nelle normali autoclavi, il cui ripristino, richiederebbe energia sia da parte delle pompe che dei compressori. Infatti, il sistema autoclave non è nato per produrre energia ma per limitare il numero degli avviamenti dei motori delle pompe, fornendo per qualche minuto all’impianto idraulico, che consuma l’acqua, il volume di acqua immagazzinato per mezzo dell’espansione del cuscino di aria. E’ ovvio, che lo stesso sistema può essere utilizzato per produrre energia se l’acqua si fa uscire dal circuito dell’autoclave (per produrre energia) e far rientrare contemporaneamente da un altro ingresso, senza cambiare il volume interno. Ovviamente, il rientro nell’autoclave pressurizzata non deve avvenire con la forza di una pompa multistadio, che consuma più energia di quella prodotta, dando ragione agli scettici che chiamano ironicamente “moto perpetuo” l’energia idroelettrica con il riciclo dell’acqua. Gli scettici hanno avuto ragione soltanto perché mancava l’invenzione della pompa con doppia alimentazione separata fino alla girante. Infatti, se la separazione del flusso non arriva dentro la girante e se questa non è in rotazione, il sistema non funziona, basandosi sulla pressione dinamica per aggirare la pressione statica. Nell’impianto idroelettrico dell’auto la valvola (2.2), che alimenta la pompa usata come turbina, deve essere rigorosamente chiusa quando l’auto non è in esercizio, altrimenti vengono meno le condizioni per la partenza dell’impianto. Nell’impianto idroelettrico dell’auto di FIG.1, facciamo espandere il cuscino di aria solo nella fase di avviamento del motore idraulico, per ridurre i costi della batteria di avviamento e dell’eventuale gruppo UPS trifase. Durante il normale esercizio, l’acqua che esce dall’autoclave deve essere perfettamente in quantità uguale a quella che entra nella bocca di sinistra della pompa con la doppia alimentazione, senza trattenersi nel serbatoio (3) e senza accelerare il flusso, mentre la bocca di destra è adibita solo al riciclo dell’acqua pressurizzata dal cuscino di aria (la pompa di riciclo lavora con una bassissima prevalenza limitandosi a riciclare l’acqua nell’ambito dello stesso volume senza sollevarla o vincere la pressione del cuscino di aria compressa). Oggi queste regolazioni sono possibili stabilendo a priori il limite di oscillazione del livello dell’acqua nei due serbatoi affiancati, sia per mezzo delle regolazioni delle valvole, sia delle velocità dei motori delle pompe, mentre il calo di pressione dell’aria compressa è regolato da un pressostato che alla minima variazione aziona il compressore. Quindi, nelle condizioni nominali di funzionamento, non avvenendo la variazione di volume di acqua nel serbatoio pressurizzato, non avviene nemmeno l’espansione del cuscino di aria, pertanto, non si consuma energia per comprimere il cuscino di aria. Tuttavia, l’acqua che esce dall’autoclave riceve ugualmente la pressione necessaria per produrre energia nella turbina. Ovviamente, l’assorbimento di energia non può essere eliminato completamente, ma si consuma soltanto una piccolissima percentuale delle attuali energie che assorbono i sistemi idraulici che devono sollevare le acque o comprimere i cuscini di aria.

Essendo i motori di azionamento delle pompe a giri variabili, questo impianto può produrre l’energia che serve a un mezzo di trasporto a pieno carico, senza carico, nelle varie fasi di esercizio, semplicemente premendo il pedale di accelerazione del mezzo. Infatti, la centralina di controllo (18) ripartisce il flusso di energia al circuito elettrico del mezzo di trasporto, che, nel caso di un’auto, è costituito principalmente, dai due o quattro motori a corrente alternata (11) trifase o monofase, dalla pompa di calore per il condizionamento estivo e invernale e dai circuiti ausiliari in bassa tensione a corrente continua, che alimenta, in particolare la valvola che intercetta la turbina (2.2), la batteria di avviamento, poco più grande delle attuali batterie.

La Fig. 3 mostra in un modo molto schematico come avviene la trasmissione del moto alle ruote motrici nelle auto idroelettriche, dove la coppia è applicata alla periferia di ogni singolo cerchione, per mezzo di una trasmissione a denti cilindrici tra una corona (12.1) e un rocchetto (11.1). La parte fissa della trasmissione sarà il nuovo supporto di sostegno della motorizzazione della ruota anteriore (13) e posteriore (14 nel caso di trazione integrale). Questo supporto è a forma di semi disco, funge anche da carter di protezione della trasmissione a ingranaggi e assicura la stessa oscillazione delle ruote attuali, la regolazione della convergenza, il collegamento con il sistema di sterzatura e di sospensione, porta la flangia sulla quale è montato il motore elettrico (11) che porta il rocchetto dentato (11.1), ed è attraversato dall’albero (15) con il cuscinetto di rotazione che porta il disco freno, la flangia sulla quale è montato il cerchione (12) che è sostenuto a sbalzo dall’ assale anteriore (16), dotato di un telaio snodato per consentire minimi raggi di sterzatura, o dall’assale posteriore rigido.

Questa modifica del sistema di trasmissione del moto consente di eliminare il cambio con relativo differenziale, poiché la riduzione dei giri della ruota rispetto al motore avverrà per mezzo del rapporto di trasmissione tra la corona dentata, solidale al cerchione, e il motore asincrono trifase auto frenante che fa girare il rocchetto. Ma è auspicabile anche l’aumento del diametro delle ruote, poiché ridurrebbe ancora di più l’ingombro e il costo del sistema idroelettrico. A titolo di esempio, con il diametro primitivo della corona di circa 600 mm e quello del rocchetto di 200 mm abbiamo un rapporto di riduzione dei giri del motore pari a 3. Ma quello che è ancora più importante è il fatto che applicando la forza motrice sul diametro primitivo del cerchione e non sull’asse della ruota (come è attualmente), moltiplichiamo la coppia motrice per il braccio di trasmissione, pertanto riduciamo a 1/3 la forza necessaria alla trasmissione del moto e considerando che la parte gommata della ruota a pieno carico sia alta 10 cm dove si applica la coppia resistente, miglioriamo anche l’accelerazione del mezzo di trasporto con un basso numero di giri e di coppia.

Se partiamo da un motore elettrico a due poli che compie 2840 giri al minuto, la velocità periferica massima della ruota sarà 946,6 giri al minuto, con la ruota gommata con diametro esterno 0,8 m (circonferenza 2,512 m), abbiamo una velocità oraria massima di 2378 m/minuto, pari a 142,6 km/h.

Con l’attuale sistema che ha il cambio a ingranaggi collegato al motore centrale il valore di potenza trasmessa è sempre lo stesso per qualsiasi marcia, sia sul motore che sulle ruote motrici; ciò è dovuto al fatto che la potenza è data dalla coppia per il numero di giri e la coppia resistente e motrice sono applicate sullo stesso asse di rotazione, per cui la coppia aumenta quando diminuisce il numero di giri e viceversa. Con la trasmissione elettrica, regolata con inverter, la potenza trasmessa non è la stessa ma graduale, inoltre, l’applicazione della forza motrice su un braccio di rotazione che si avvicina al braccio resistente, che è applicata sul battistrada delle gomme, riduce globalmente l’assorbimento totale, sia al minimo che al massimo dei giri.

Facendo un calcolo approssimato delle forze che si oppongono al movimento su ruote gommate, per un veicolo che a pieno carico pesa 2000 kg si possono assumere i seguenti valori:

Resistenza al rotolamento su asfalto (20 kg/ 1000kg) = kg 40;

Resistenza aerodinamica (formula di Eiffel) K*S*V2, dove k = 0,0054 per v = 142 km/h S= 2 m2 = Kg 218

Resistenza di inerzia per l’accelerazione supposta di 1 m/s2 (1000* 1/g * 2 t *ka), dove ka = 1,2 = kg 244

Considerando la resistenza totale al moto calcolata di kg 502 (40 +218+244), calcoliamo la potenza totale necessaria alla traslazione P = F * v (m/s) / 1000 in kw = 502 * 39,44 /1000 = 19,8 KW.

Questo calcolo è in linea con le potenze delle auto elettriche con batterie al litio che le case automobilistiche stanno mettendo in commercio. C’è una notevole differenza con il corrispondente motore termico dello stesso modello di auto, la cui potenza è circa quatto o cinque volte superiore alla potenza delle batterie. Questa differenza, in parte è dovuta al fatto che per ragioni di costo si limitano le prestazioni delle auto elettriche, ma è dovuta soprattutto al basso rendimento dei motori termici, che si attesta su circa il 35% del potere calorifero inferiore del combustibile. Pertanto, si può affermare che i motori termici sono pratici da realizzare ma sono inquinanti e con bassi rendimenti. Mentre le macchine elettriche, avendo poca autonomia di servizio, sono poco pratiche e costose. Invece, siamo all’anno zero per le auto idroelettriche che potrebbero avere i migliori rendimenti dal punto di vista ambientale ed energetico, poiché, come sopra scritto, non hanno bisogno di combustibili e la potenza elettrica installata si può ridurre notevolmente, applicando la coppia alla periferia dei cerchioni delle ruote e aumentando il diametro, diminuendo i costi delle apparecchiature energetiche e le dimensioni dell’impianto idroelettrico.

Supponiamo di realizzare un piccolo impianto con autoclave pressurizzata che produce energia per la vettura dal peso di 2000 kg, sopra ipotizzata per mezzo di un generatore di corrente alternata (2.1) accoppiato a una pompa usata come turbina (pat), che è in grado di produrre l’energia sopra calcolata. La quale, come scritto sopra, applicata alla periferia dei cerchioni delle ruote con una trasmissione a ingranaggi e motori elettrici, si riduce a 1/3 di quella calcolata (19,8/3) = 6,6 Kw.

Ipotizzando di realizzare un veicolo a trazione integrale, applicheremo a ogni ruota un motore asincrono trifase auto frenante a due poli, da 2.2 kw con freno funzionante in corrente continua. L’alimentazione del freno avviene tramite un raddrizzatore alloggiato all’interno della scatola morsettiera. Il raddrizzatore è provvisto di dispositivi di protezione contro le sovratensioni. La ventola di raffreddamento è posta nella parte posteriore del motore. Le caratteristiche salienti dei motori auto frenanti con freno in corrente continua, sono l’estrema silenziosità durante la frenata, la progressività in fase di partenza e di arresto del motore. Questo consente di controllare in ogni occasione le ruote per mezzo dei motori e di evitare il surriscaldamento dei dischi freno, che intervengono solo in casi di emergenza. I motori auto frenanti sono particolarmente adatti ad essere alimentati da inverter, nel nostro caso sono forniti di una doppia sporgenza d’albero e con dispositivi di rilevazione della velocità, di posizione angolare dell’albero (encoder), per integrare la funzioni necessarie al sistema di frenatura ABS e della velocità differenziale nelle curve, che oggi sono realizzati, certamente con maggiori costi, separatamente, sui dispositivi rotanti delle ruote e dei freni. Infatti, i piccoli motori auto frenati da 2,2 kW con una coppia frenante di circa 20 Nm certamente non sono in grado di frenare la massa in movimento di un mezzo di trasporto da 2 T, pertanto l’attuale impianto frenante deve essere conservato, ma i piccoli rallentamenti e le piccole frenature possono essere gestiti da questi motori che consentono accelerazioni e rallentamenti graduali. Inoltre essendo collegati direttamente alla rotazione di ogni ruota del veicolo, l’elettronica di controllo dell’ABS può essere trasferita negli stessi, così come il controllo della velocità della ruote nelle curve. Infatti avere sensori di controllo elettronici sparsi in organi meccanici non è molto funzionale. E’ certamente meglio inserirli nei motori elettrici, che possono essere facilmente sostituiti e revisionati.

La protezione degli avvolgimenti di potenza potrà essere spinta fino alla resistenza all’immersione (IP67) in funzione dell’impiego previsto per il veicolo.

L’ impianto idroelettrico che sarà abbinato a questo mezzo di trasporto produrrà circa 10 Kw / h per avere maggiori margini di sicurezza nelle prestazioni. Quindi, una potenza installata inferiore alla metà di un’auto elettrica, costi inferiori, e un’autonomia di percorso infinita. Inoltre l’auto diventa un incredibile strumento di lavoro e di svago diventando anche gruppo elettrogeno mobile.

Per realizzare l’impianto idroelettrico, le scelte possono essere molte, ma supponiamo di sfruttare una pressione del cuscino di aria di 120 m di colonna di acqua e una elettropompa usata come turbina con portata 12,5 L/s. Supponendo il rendimento sia 0,70, applicando la formula Pu = η*Q*Hu/102, abbiamo una produzione energetica di 10,29 Kw (0,70 * 12,5 *120 / 102).

Assegnando alla pompa con doppia alimentazione separata una prevalenza di 1,0 m e un rendimento 0,6, la potenza assorbita dalla stessa, che porta una portata doppia di quella che passa nella turbina, calcolata con la formula 1 * 25 / 102 * 0,6 = 0,40 KW. Mentre la pompa di circolazione supplementare (3.6), con una portata pari alla metà, supposta con lo stesso rendimento e prevalenza assorbe la metà dell’energia calcolata per la pompa a doppia alimentazione (0,20 Kw). In questo caso il rapporto tra l’energia spesa e resa è 17,15 (10,29/0,60). Infatti, le perdite di carico nelle valvole, nella turbina, i pezzi speciali e le perdite allo sbocco, sono tutte assorbite dalle pressioni dinamiche che si sviluppano nelle tubazioni che alimentano la pompa sotto un battente positivo, da entrambi i lati, mentre in mandata non abbiamo perdite di carico apprezzabili, non superando il livello dell’acqua (che è incomprimibile). Non c’è da meravigliarsi di questo risultato, considerando che i gas compressi sono accumulatori di energia più potenti, flessibili ed economici degli accumulatori di energia elettrica. Si può comprendere facilmente che con l’aiuto del cuscino di aria compressa e le piccole potenze richieste dai motori delle valvole e delle pompe è molto semplice far partire l’impianto senza nessun motorino di avviamento. Ma la partenza sarà un poco più lenta, dovendo svolgere più operazioni prima di iniziare una produzione energetica a regime. Ma questo avviene soltanto alla prima partenza, poi non c’è bisogno di fermare il motore idroelettrico a ogni piccola fermata, non consumando combustibili e non producendo inquinamento. Se lasciamo l’auto in moto aumentano soltanto le ore di funzionamento delle pompe, motori, turbine e alternatori e il consumo meccanico. Come scritto sopra, nel motore idroelettrico l’avviamento avverrà per mezzo dell’espansione del cuscino di aria, ma se il volume di acqua che si può accumulare non è sufficiente a superare completamente la partenza a regime dell’alternatore, il sistema è integrato con un gruppo di continuità trifase (UPS) dotato di batteria, raddrizzatore, alternatore, caricato dalla stessa energia prodotta durante l’esercizio. Infatti, nella fase di avviamento, il circuito di controllo del sistema, fa un’eccezione alla regola e consente l’espansione del cuscino di aria, fino al minimo livello (1.6) utilizzando l’acqua accumulata tra i due livelli per iniziare la rotazione della turbina gradualmente, man mano che la valvola (2.2) con motore a corrente continua, si apre. Quando l’acqua raggiunge il minimo livello (1.6), calcolato in modo che l’acqua non riempia completamente il serbatoio (3), controllato dal massimo livello (3.6), si aprono anche le valvole (1.4 e 3.5) e si fanno partire la due pompe (4 e 5). Quando l’impianto è a regime, gradualmente, il sistema di controllo riporta il livello dell’acqua nel serbatoio pressurizzato alla posizione nominale (1.1), variando i giri delle pompe e la posizione delle valvole, per consentire di effettuare agevolmente una nuova ripartenza del veicolo.

Nella fase di funzionamento a regime, il cuscino di aria, dopo il ripristino al livello superiore, controllato dal regolatore (1.1), non si espande, pertanto l’acqua rientra tutta nell’autoclave attraverso le due entrate della pompa con doppia alimentazione separata. Infatti, la doppia alimentazione separata fino alla girante, consente di avere portate molto simili per mezzo della regolazione delle valvole (1.4, 2.2, 3.5) e i giri della pompa (4), nonostante la differenza di pressione statica esistente sull’alimentazione. Pertanto, possiamo stimare che il 50% della portata totale della pompa con la doppia alimentazione separata (5) passa dal lato destro (che è un semplice riciclo) e il 50% dal lato sinistro (attraverso la pompa usata come turbina), producendo energia. Infatti, la turbina scarica l’acqua nel serbatoio (3), dal quale, la pompa a bassa pressione (4), la valvola di ritegno (8), il tronchetto deviatore di flusso (9), la doppia curva con setti separatori, alimentano il lato sinistro della pompa con doppia alimentazione separata (5). La spesa energetica prevista per far la pompa (4), appresso stimata, non è quella che sarebbero necessaria se avessimo usato i circuiti idraulici e le elettropompe usuali, per far rientrare l’acqua nell’autoclave, ma soltanto quella per far arrivare l’acqua nella girante della pompa con la doppia alimentazione. Chi porterà l’acqua all’interno dell’autoclave è il circuito sul lato destro della pompa, dove le pressioni statiche sulla mandata e l’aspirazione, sono in equilibrio e quindi la direzione del flusso dell’acqua dipende soltanto dalla rotazione della girante. Conseguentemente, anche l’acqua che proviene dal lato sinistro si inserisce in tale flusso, non solo perché la girante è comune, ma anche perché i setti divisori (2.1.6) che arrivano lambire il profilo della girante, fungono da valvola di anti ritorno, inoltre, la rotazione fa entrare in ogni quarto di settore della crociera riportata nella FIG. 2 in successione acqua in alta e bassa pressione (hp + lp) che avendo la stessa direzione si sommano, non si contrastano, anche in accordo alla legge di Pascal che afferma che la pressione si espande in tutte le direzioni (quando è statica). Quando esiste un flusso unidirezionale, condizionato dalla rotazione di una pompa, le pareti dei tubi e valvole di ritegno la pressione dinamica è obbligata a espandersi nella direzione del flusso.

La Fig. 1 illustra schematicamente la sistemazione realistica di questo sistema su un’auto allo stato attuale dell’arte, reperendo dal mercato gli elementi necessari per la costruzione artigianale del motore idroelettrico e la relativa trasformazione della trasmissione del moto alle ruote motrici. L’impianto idroelettrico è sostenuto da una struttura fissa (non visibile dal disegno) autonoma, collegata alla scocca dell’auto. Infatti, contrariamente al motore termico, il motore idraulico non deve trasmettere sollecitazioni meccaniche. Le forze meccaniche della trasmissione si concentrano soltanto vicino alle ruote motrici e sugli assali collegati alla scocca per mezzo di ammortizzatori e supporti antivibranti.

Ovviamente, producendo appositamente per il settore trasporti le pompe, le turbine, le valvole in breve tempo, si potranno avere soluzioni meno ingombranti. I margini di miglioramento sono moltissimi, usando materiali di maggiore qualità, pressioni di esercizio, scelte caso per caso.

Supponiamo di realizzare un piccolo motore idroelettrico che produce energia per mezzo di un generatore di corrente alternata (2.1) accoppiato a una pompa usata come turbina (pat), che sfruttano l’altezza utile Hu = 400 m e una elettropompa con doppia alimentazione DN 65 con portata 7,5 L/s. Supponendo il rendimento della turbina sia 0,6, applicando la formula Pu = η*1000*Q*Hu/102, abbiamo una produzione energetica di 17,6 Kw (0,6 * 1000 *0.0075 * 400 / 102). Assegnando alla pompa una prevalenza di 1,0 m e un rendimento 0,6, la potenza assorbita dalla stessa, che porta una portata doppia di quella che passa nella turbina, calcolata con la formula 1,0 * 1000 * 0,015 / 102 * 0,6 = 0,244 KW. Mentre la pompa di circolazione supplementare (3.4), con una portata pari alla metà, supposta con lo stesso rendimento e prevalenza assorbe la metà dell’energia calcolata per la pompa a doppia alimentazione (0,122 kW). In questo caso il rapporto tra l’energia spesa e resa è 48, 08 (17,6 / 0, 366). Se il rapporto tra l’energia spesa e resa lo dividiamo per il rendimento medio dell’energia termica abbiamo il rapporto di convenienza tra un motore idroelettrico compresso e un motore termico, che uguale a 137,39 (48,08 / 0,35). Escluso il costo dei combustibili, la maggiore complessità meccanica, la filtrazioni dei fumi, etc.

D’altra parte, la grande produzione di serie che comporta il settore trasporti, ha già fatto miracoli realizzando una componentistica su misura di qualità, studiata anche in funzione del pochissimo spazio disponibile in un cofano motore. Gli unici problemi che non ha potuto risolvere sono stati l’azzeramento del CO2, l’abbattimento delle polveri sottili, e le spese che i combustibili che comportano. Il motore idroelettrico questi gravissimi problemi irrisolvibili per i motori termici li ha risolti prima di nascere. Come scritto sopra, anche se sembra impossibile, questo impianto produce energia senza consumare l’acqua che ricircola tra i due serbatoi. Invece, consuma una piccola quantità di aria compressa, che solubilizzata nell’acqua dell’autoclave, si libera nell’atmosfera quando l’acqua è scaricata alla pressione atmosferica nel serbatoio (3), ma questo fenomeno è quantificabile in milligrammi di gas per litro di acqua (azoto, ossigeno, CO2) secondo la legge di Dalton di cui si riportano di seguito le formule principali (estratte dalla letteratura scientifica) e considerazioni personali che spiegano i concetti, senza entrare nel merito dei calcoli:

Infatti, in una miscela di gas ideali contenuta in un volume V e alla temperatura T, le molecole di ciascun gas si comportano indipendentemente dalle molecole degli altri gas; come conseguenza si ha che la pressione esercitata dalla miscela gassosa sulle pareti del contenitore e sulla superficie dell’acqua è data da: dove, R è una costante che vale 0,0821; , … rappresentano il numero di moli di ciascun componente della miscela. Questa legge è valida alle stesse condizioni alle quali è valida la legge dei gas ideali: è approssimata a pressioni moderate, ma diventa sempre più accurata quanto più si abbassa la pressione. Definendo la frazione molare come rapporto tra il numero di moli dell’i-esimo componente ed il numero totale di moli presenti: si ottiene che in una miscela di gas ideali, la pressione parziale di ogni componente è data dalla pressione totale moltiplicata per la frazione molare di tale componente: .

Nella sostanza, per ogni gas presente nell’aria è possibile calcolare in che percentuale si solubilizza nell’acqua alla pressione di esercizio, ma ai fini pratici, l’energia che spenderemo per comprimere l’aria sarà una piccola spesa, poiché l’aria compressa, non uscendo mai dal volume del serbatoio (1) ha solo piccole oscillazioni di pressione, e una volta raggiunto il punto di saturazione non si solubilizza altra aria. Quella che si consuma è dovuta alla minore solubilizzazione dei gas nell’acqua, alla pressione atmosferica. Infatti, quando l’acqua attraversa il serbatoio (3), dotato di sfiati per l’aria, libera una piccola parte di aria, che diventa insolubile alla pressione atmosferica, che esce dallo sfiato (3.3). Ma, ovviamente, i tempi di transito in tale serbatoio sono molto stretti e il processo di espulsione completo dell’aria non può avvenire, in quanto, l’acqua rientra subito nel serbatoio (1) dove il gas non può più uscire dalla superficie dell’acqua, ritornando di nuovo alle condizioni di massima solubilizzazione.

Ovviamente, per mantenere costanti i livelli di acqua dei due serbatoi è necessaria una gestione computerizzata del grado di apertura delle valvole motorizzate (1.4 – 2.2 – 3.5), di cui, almeno quella che alimenta la turbina deve essere alimentata a 24 volt c.c., dovendo essere manovrata anche nella fase iniziale dell’avviamento dell’impianto, quando l’impianto non produce ancora energia.

Il cuore del veicolo idroelettrico è la pompa con la doppia alimentazione separata fino alla girante (5) riportata nella FIG. 2, senza la quale non sarebbe possibile aggirare la pressione dell’autoclave (1). Ma è importante anche il modo in cui si alimenta la pompa che deve partire da una certa distanza dalla pompa, affinché nella sezione di ingresso della pompa abbiamo quattro flussi separati di cui due in alta pressione (hp) e due in bassa pressione (lp), possibilmente disposti in diagonale. Affinché questa separazione dei flussi possa avvenire è necessario partire dai tronchetti deviatori di flusso (9) in quanto la doppia curva con setti separatori (7), deve già ricevere il flusso canalizzato nella corretta posizione, affinché li possa incrociare, alimentando i quattro settori interni alla girante nel modo corretto. Quindi, le mezze curve del particolare (7) utilizzano soltanto mezza sezione di passaggio, già disposte in diagonale, che confluiscono in una sola sezione di ingresso della pompa già divisa in quattro settori senza interruzioni di flusso fino alle alette della girante, che in questa applicazione sarà del tipo chiuso. Nell’impianto proposto la prevalenza della pompa da assegnare alla pompa con doppia alimentazione separata, serve a vincere la resistenza della valvola di ritegno (8) e a far rientrare, insieme all’acqua riciclata, tutta l’acqua che esce dal circuito aperto (che passa attraverso la turbina), di nuovo nel serbatoio (1). Pertanto la pompa con la doppia alimentazione separata (5) deve svolgere ben cinque funzioni:

1. permettere l’ingresso dell’acqua in bassa pressione del lato sinistro, spinta dalla pompa (4) nella girante della pompa con la doppia alimentazione separata fino alla girante (5 )

2. permettere la circolazione l’acqua in alta pressione statica sul lato destro che non circolerebbe senza la rotazione della girante, poiché la pressione a monte e a valle della pompa sarebbe in equilibrio statico;

3. permettere la somma delle due portate separate nella girante in rotazione (che non arrivano insieme ma si succedono in ogni quarto di sezione di ingresso per ogni giro della girante);

4. permettere l’espansione della pressione totale proveniente dal lato destro nel corpo pompa secondo il principio di Pascal (Sebbene la pressione statica sia in equilibrio, quella dinamica prodotta dalla pompa con la doppia alimentazione separata, consente la circolazione dell’acqua all’interno del volume di acqua accumulato con una piccola prevalenza della pompa, poiché la mandata della pompa e l’aspirazione coincidono almeno su una delle due bocche aspiranti. Pertanto, la pressione dinamica, prodotta dalla pompa si somma a quella statica e si espande nella direzione del flusso, spingendo nell’autoclave anche l’acqua proveniente dal lato sinistro della pompa con alimentazione separata, che da sola non avrebbe la forza di entrare e di attraversare l’autoclave.

5. permettere di vincere la perdita di carico della valvola di ritegno (8) con la prevalenza della pompa che dipende dal tipo di girante e corpo pompa utilizzato.

Se avvengono queste cinque operazioni, come scritto sopra, non varia il volume di acqua all’interno del serbatoio pressurizzato. Pertanto, non dobbiamo ripristinare la pressione del cuscino di aria, ed essendo i percorsi brevissimi, non abbiamo apprezzabili perdite di carico fisse, a parte quelle che produciamo spontaneamente per la regolazione della portata e dei livelli tramite la parzializzazione delle valvole nelle fasi di avviamento e di rallentamento della velocità e della coppia. Nessuna di queste funzioni richiede una precisa perdita di carico, a parte la valvola di ritegno (8), che dipende dalla velocità dell’acqua e al massimo può arrivare a 0,5 m, pertanto nel calcolo indicativo della potenza assorbita delle pompe (4 e 5 ) durante il normale esercizio è stata prevista la prevalenza di 1 m di colonna d’acqua, stimando un assorbimento medio, rispettivamente di 0,20 e 0,40 kw, che non rappresenta la potenza installata, ovviamente superiore, dovendo le pompe a giri variabili fronteggiare anche condizioni di maggiore e minore assorbimento. Tuttavia, il valore è indicativo del fatto che con una piccola energia consumata, prodotta dallo stesso impianto, è possibile sviluppare e consumare un’energia molto superiore sfruttando regimi idraulici diversi e l’accumulatore di energia che è il cuscino di aria. Questo sistema non è contemplato in nessuna teoria degli scienziati come Eulero, Bernoulli, Newton, Stokes, Leibniz, Heisenberg, Carnot, Fick, Hamilton, che in vari modo hanno legiferato leggi sulla conservazione dell’energia riferita a sistemi isolati, meccanici, idraulici, termici, chimici, fisici. Si può dire che il motore idroelettrico è un’applicazione pratica che rispetta tali principi, ma nello stesso tempo ne supera i limiti realizzando un sistema aperto che trasferisce l’energia da un sistema all’altro, pur senza arrivare a energie di massa molto più potenti, ma difficilmente controllabili dall’uomo, iniziate partendo dagli studi di Einsten.

Applicabilità industriale. Queste considerazioni tecniche ottimistiche sulla produzione di energia che qualcuno definisce “prodotte dal nulla”, non sono speranze ma certezze, confermate dalla stessa tecnica di costruzione delle pompe idrauliche, in particolare, da quelle multistadio, con girante chiusa, che si usano in questa applicazione, sia con la funzione di turbina, sia con la funzione di pompa con la doppia alimentazione separata fino alla girante. Infatti, la tecnica di costruzione di tali pompe e la precisione delle lavorazioni, consentono di arrivare a costruire pompe con una prevalenza che arriva fino a cento bar. Noi non abbiamo bisogno di arrivare a queste prevalenze, ma questo dimostra, quello che si è affermato in questa descrizione, cioè che la rotazione della girante, svolge la funzione di anti ritorno dal lato sinistro della pompa con la doppia alimentazione separata (FIG.1), alimentato con minore pressione statica. Infatti, nelle pompe multistadio attuali, non si potrebbero raggiungere le pressioni che si raggiungono, se la girante in rotazione e la precisione delle lavorazioni non svolgessero una potente funzione di anti ritorno, poiché le perdite di acqua attraverso i gioghi di accoppiamento tra le parti fisse e rotanti, impedirebbero l’incremento di pressione da uno stadio all’altro. Pertanto, implicitamente, abbiamo già la conferma di riuscire con bassissimi costi a recuperare l’acqua e a reinserirla nel serbatoio pressurizzato, seguendo la via della seconda bocca di aspirazione separata fino alla girante, mentre l’altra bocca ricicla con bassissima prevalenza manometrica l’acqua dotata di alta pressione statica, utilizzando la stessa girante. Per quanto sopra, si può asserire che non esiste al mondo un’applicazione più valida dal punto di vista industriale ed economico. Inoltre, dobbiamo fare delle semplici considerazioni sui rendimenti tra il sistema termico-meccanico-elettronico attuale applicato ai trasporti mobili e quello idraulico-elettrico-meccanico-elettronico che si propone per realizzare i trasporti del futuro. Bisogna considerare che quello che si elimina, a prescindere dai problemi ambientali è quello che ha i peggiori rendimenti e i maggiori costi. Infatti, i motori termici richiedono l’acquisto del combustibile e il rendimento termico e meccanico non arriva al 30%, quello idroelettrico complessivamente, tra il rendimento delle pompe turbine alternatore e motori, sicuramente supera il 70%, pertanto, abbiamo un rendimento superiore al doppio, e non abbiamo bisogno di acquistare i combustibili. Inoltre, dal punto di vista economico, una trasmissione di energia elettrica è molto più economica di una trasmissione meccanica, ma altre economie avvengono sulla trasmissione della coppia, che potendo essere portata alla periferia delle ruote motrici, può portare a potenze installate inferiori del 80% rispetto alle potenze termiche, come dal calcolo energetico sopra riportato.

Quindi, tutte le economie realizzabili con la semplificazione meccanica e la trasmissione periferica della coppia, alla fine, portano non solo ad abbassare i costi, ma anche a ridurre il difetto principale della soluzione idroelettrica, che è l’ingombro dell’impianto, soprattutto dei serbatoi che servono per il contenimento dell’acqua e dell’aria compressa.

Come si vede dalla FIG.1 che riporta un’auto che potrebbe assomigliare a un SUV (Sport Utility Vehicle). Dovendo sistemare nel cofano dell’attuale motore l’impianto idroelettrico, l’attuale stato dell’arte delle apparecchiature necessarie a realizzare un motore idroelettrico non consente di utilizzare vetture con minori spazi. Nei SUV del futuro e negli altri mezzi di trasporto terrestri, oltre al serbatoio del gasolio e relativo circuito di alimentazione, si eliminano anche le marmitte di scarico, il cambio e il differenziale. Tutte le ruote possono diventare motrici indipendenti e la regolazione di velocità ampia e lineare. Il peso dell’impianto autoclave, in gran parte, è compensato dalle parti meccaniche eliminate. In casi di incidenti non c’è il pericolo dello scoppio del serbatoio del combustibile. Pertanto, si potrebbe dire che, oltre ai vantaggi, ambientali, economici, anche la sicurezza si avvantaggerebbe. Quello che ha consentito di ridurre le dimensioni del sistema e di inserirlo nel cofano di un’auto è stata l’idea di ridurre la potenza necessaria per mezzo della trazione periferica applicata ai cerchioni delle ruote che è stata aggiunta a quella di utilizzare le pompe sommerse come turbine e pompe con la doppia alimentazione separata, ugualmente sommerse, che possono essere inserite nel volume di acqua immagazzinata alla pressione atmosferica e pressurizzata. Inoltre è servita molto anche l’idea di accoppiare le pompe e le turbine tramite rinvii angolari con ingranaggi conici, per ridurre l’altezza degli impianti. Senza tali soluzioni non sarebbe mai stato possibile presentare questa domanda di brevetto, a meno che l’impianto non avesse occupato un’ampia parte dell’abitacolo.

Per il momento, considerando che non esistono ancora in commercio gli elementi principali necessari a produrre tale tipo di trasporto, con la fig. 1 si dimostra che anche con la tecnologia attuale, non progettata appositamente per l’auto, l’auto idroelettrica non è una utopia, ma una soluzione più concreta, pratica ed economica, delle attuali auto in circolazione e di quelle che l’industria automobilistica si accinge a commercializzare, poiché il problema principale dell’auto e dei trasporti in generale, era ed è la fonte energetica, che deve essere economica pulita e sostenibile. Molti altri accorgimenti che svilupperanno le case automobilistiche consentiranno di ridurre ancora di più la dimensione degli impianti idroelettrici che sostituiranno i motori termici, e quindi, rendere ancora più accettabili le auto idroelettriche anche dal punto di vista estetico.

Prima che il mondo intero basasse il proprio sviluppo sull’energia fossile bisognava accertarsi che non ci fossero soluzioni migliori. Oggi è necessario trovare il coraggio di cambiare, anche da parte delle case automobilistiche. Non fingere che questa invenzione non esista, come sta avvenendo da parte dei produttori di energia e da parte dei gestori delle acque, pubblici e privati, che per non ammettere gli errori commessi, tacciono sulle versioni fisse, non pressurizzate, delle applicazioni idrauliche che impiegano le pompe con la doppia alimentazione separata fino alla girante, per produrre energia anche durante la fase di sollevamento delle acque, sia per distribuirle, sia per difendere i territori dalle acque alte, sia per desalinizzarle, sia per depurarle. Troppa gente importante finge di volere il progresso la pulizia dell’ambiente e l’economia sostenibile, invece rema contro. Non è stato realizzato e nemmeno finanziato nessun progetto descritto sul sito web https://www.spawhe.eu, perché Spawhe è il sito web di un pensionato, senza legami politici, economici, e propone soluzioni globali, che sono trasversali alle lobby mono disciplinari, scientifiche e tecnologiche, che non collaborano tra loro, ma collaborano a nascondere le soluzioni trasversali per lasciare le cose come stanno. Ma come dimostra questa domanda di brevetto anche un’auto può diventare un impianto globale e sostenibile, scegliendo trasversalmente le soluzioni che servono. Come diceva Frederick Taylor che si può definire il padre dell’industria moderna “esistono molti modi per produrre un oggetto ma uno solo è il migliore” Questo concetto deve essere allargato soprattutto alla scelta delle invenzioni strategiche trasversali, trascurate dall’avvento dell’epoca industriale.

Luigi Antonio Pezone