Elettropompe e turbine con doppia alimentazione separata fino alla girante

Elettropompe e turbine con doppia alimentazione separata fino alla girante

Descrizione dell’invenzione internazionale PCT IT20160000202 del 31/08/2016 (WO2017/042847).

RIASSUNTO

La modifica da effettuare alle pompe e alle turbine per trasformarle con la doppia alimentazione separata fino alla girante, consiste nell’ampliamento della sezione di ingresso e nella divisione in quattro parti della stessa, continuando tale divisione anche nella parte interna del corpo pompa o turbina, fino alla girante in rotazione, seguendone perfettamente il profilo; la rotazione della girante, che nel caso della pompa comporta una depressione al centro della girante stessa che coincide con la sezione di arrivo dei quattro flussi separati, pertanto, favorisce l’ingresso dei flussi anche se gli stessi sono alimentati con pressioni positive diverse, poiché vanno nella stessa direzione e si incontrano soltanto nella girante, alternandosi in successione negli stessi quarti di settore della girante in rotazione. Nel caso della turbina, invece, non c’è bisogno della depressione, basta la semplice divisione del flusso, fino alla girante e la precisione delle lavorazioni meccaniche che impediscono l’entrata di acqua con maggiore pressione statica nei settori paralleli alimentati con minore pressione idrostatica. Pertanto, sia per le pompe che per le turbine, se alimentiamo le bocche di ingresso con la stessa pressione funzionano con le stesse prestazioni delle pompe e turbine attuali. Se, invece alimentiamo le bocche di ingresso con pressioni diverse, all’uscita della pompa abbiano la somma delle portate e la massima pressione (statica + dinamica prodotta dalla pompa), anche se la pressione statica maggiore sta su un solo lato della pompa; mentre all’uscita delle turbine abbiamo la somma delle portate e la massima energia cinetica sfruttata, anche se la pressione statica maggiore entra attraverso una sola delle due bocche di alimentazione (principio di Pascal). Le applicazioni illustrate in questa domanda di brevetto dovrebbero essere sufficienti a dissipare la nebbia che ha nascosto le pompe con la doppia alimentazione fino alla girante rotante, che, nonostante la semplicità, è un potente strumento per la conservazione dell’acqua e la produzione di energia pulita. Possiamo facilmente immaginare che le applicazioni industriali siano infinite e rivoluzionarie, perché tutti i sistemi in cui circola l’acqua per qualsiasi motivo (riscaldamento, raffreddamento, distribuzione dell’acqua, processi industriali), in circuiti aperti o chiusi, in versione fissa e mobile, se riprogettati, seguendo gli esempi mostrati, inserendo la pompa con doppia potenza e turbine in modo appropriato, possono consentire enormi risparmi d’acqua e diventare non solo autonomi dal punto di vista energetico, senza inquinare e senza consumare materie prime, possono diventare autonomi energeticamente e persino produrre energia per alimentare l’ambiente circostante con servizi elettrici. Tutti i veicoli possono viaggiare senza carburante, sfruttando la compressibilità dell’aria e la non comprimibilità dell’acqua con la tecnologia di controllo meccanico, elettrica, elettronica sviluppata.

DESCRIZIONE

Il campo di applicazione di questa invenzioneè il risparmio energetico e la produzione di energia sostenibile e pulita

Lo stato dell’arte nei consumi di acqua e di energia, della lotta all’inquinamento e della produzione di energia pulita a basso costo è stato condizionato dall’errata interpretazione dei principi fluido dinamici, che hanno portato a sprechi enormi in tutti i settori delle attività umane. Infatti, lo sviluppo industriale si è concentrato quasi esclusivamente sull’energia fossile. Sebbene l’energia idroelettrica rappresenti circa il 17% dell’energia mondiale, la produzione facile di tale energia, con il salto idraulico, con le correnti dei fiumi, le onde marine, non ha stimolato gli inventori e i progettisti studiare circuiti idraulici che sfruttino meglio la caratteristica dell’incomprimibilità dell’acqua e la comprimibilità dell’aria, sia per risparmiare acqua potabile, sia energia, e anche per aumentare la produzione di energia idroelettrica. Infatti, l’acqua che produce energia è usata a senso unico, mentre il sollevamento delle acque per la difesa del territorio, per la distribuzione idrica a fini agricoli, urbani e industriali, rappresenta la seconda spesa energetica più importante del pianeta, subito dopo i trasporti. Questa spesa energetica, basandosi in larghissima parte sull’energia fossile, di conseguenza, è una gravissima fonte di inquinamento globale.

Il sottoscritto, che ha studiato circuiti idraulici che sono in grado di produrre energia anche da acque prive del salto idraulico e di energie cinetiche naturali, è arrivato alla conclusione che per risparmiare energia dalla gestione mondiale delle acque e contemporaneamente, produrla, nella maggioranza dei casi, sono necessarie elettropompe con doppia alimentazione separata fino alla girante, e in qualche caso anche di turbine con tali caratteristiche. La semplicità della modifica necessaria alla trasformazione delle attuali pompe e turbine dall’alimentazione singola a doppia, non deve sminuire il valore inventivo di questa invenzione, poiché, se ancora oggi, dopo circa due secoli di sviluppo industriale, non riusciamo ad aggirare la forza gravitazione per sollevare le acque e non riusciamo produrre energia sostenibile dall’acqua, è proprio dovuta all’assenza di tale invenzione, che è indispensabile anche per produrre energia idroelettrica nella versione mobile, poiché potrà servire per sostituire i motori termici nei mezzi di trasporto del futuro.

BREVE DESCRIZIONE DEI DISEGNI

FIG. 1 è una rappresentazione schematica di una pompa con doppia alimentazione separata fino alla girante capovolta, accoppiata a un motore elettrico sommergibile.

FIG. 2 è una rappresentazione schematica di una pompa pluristadio usata come turbina con la doppia alimentazione separata accoppiata a un generatore di corrente (sacg).

FIG. 3 è una rappresentazione comune di una turbina con doppia alimentazione separata, ad asse verticale, accoppiata a un generatore di corrente (acg).

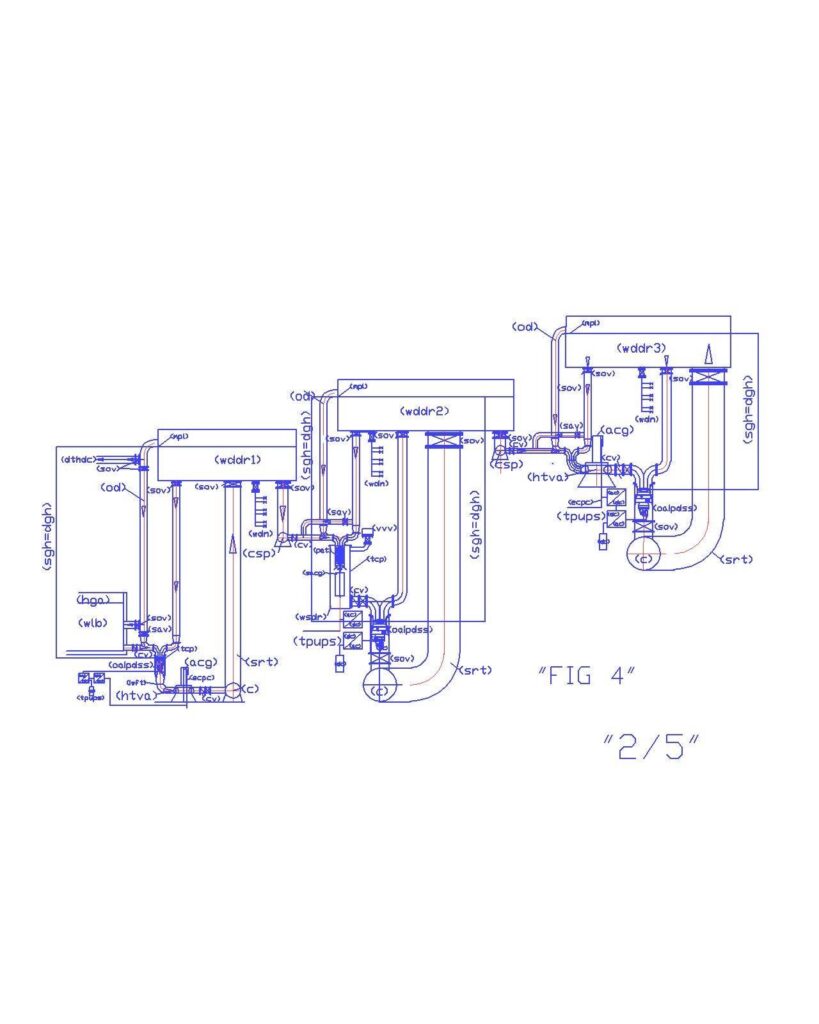

FIG. 4 è un impianto di sollevamento idrico realizzato a gradini, dove si vedono le varie conbinazioni possibili di accoppiamento tra pompe e turbine con doppia e singola alimentazione con il riciclo dell’acqua. Questi impianti per funzionare devono avere sempre i bacini (wddr) pieni al massimo livello (mpl) e la tubazione (srt) deve essere di ampia sezione, in modo da poter essere considerata come il prolungamento del fondo del bacino superiore (wddr 1-2-3). L’acqua che esce dalle reti di distribuzione (wdn) deve essere inferiore all’acqua sollevata dal bacino di origine (wlb). L’acqua che sfiora dal troppo pieno (od) alimenta sempe la bocca di alimentazione con minore pressione della pompa o turbina con doppia alimentazione separata. L’energia prodotta con questi schemi è sempre molto superiore a quella consumata perché l’acqua scaricara nel collettore (srt) collegata al serbatoio (wdr) sempre al massimo livello (mpl) è considerata quasi come una perdita di carico allo sbocco (v2/2g), chè e indipendente dal battente idrostatico superiore del bacino (wdr), poiché la pressione statica non si oppone all’energia cinetica, essendo l’acqua incomprimibile. Mentre l’acqua che scende dai bacini (wdr) e alimenta una delle bocche delle pompe o delle turbine con doppia alimentazione separata, acquista energia cinetica (1/2* m * V2/2g) che si può chiamare anche pressione dinamica.

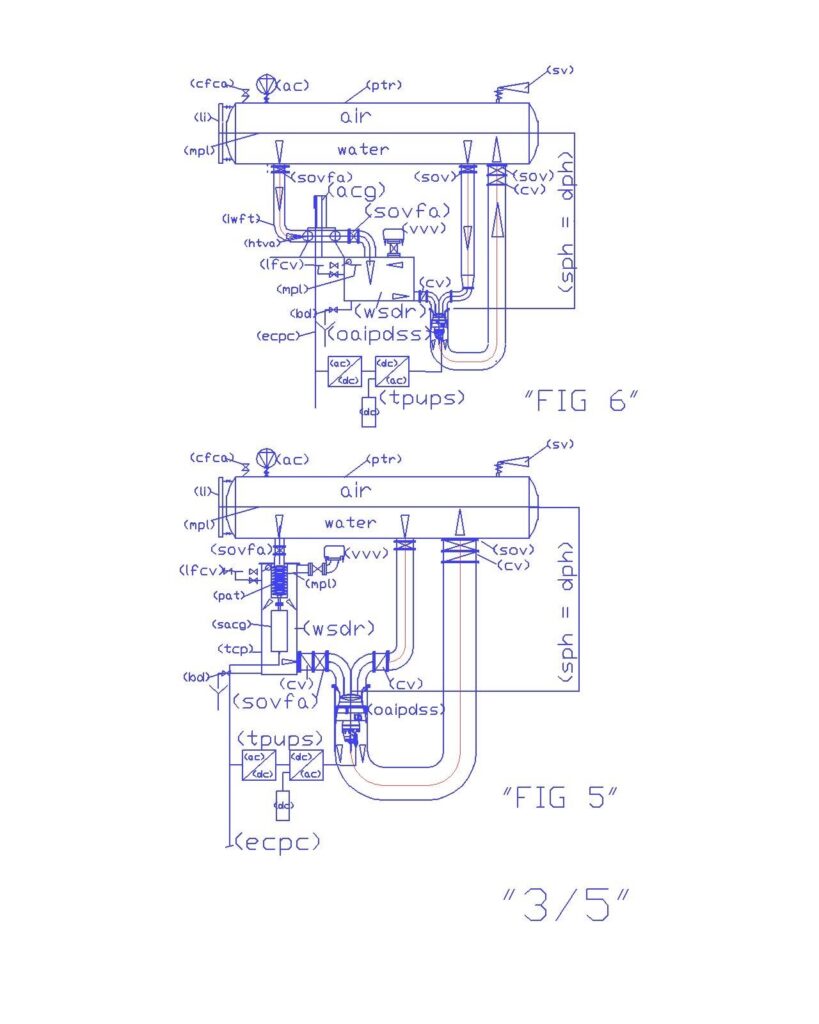

FIG. 5 è un generatore di corrente idroelettrico che utilizza un serbatoio di acqua pressurizzato con aria compressa, che alimenta una pompa sommersa usata come turbina (pat) che scarica l’acqua in un serbatoio con sfiati di aria, alla pressione atmosferica, il quale alimenta una bocca della pompa con la doppia alimentazione, che con l’altra bocca riceve direttamente l’acqua del serbatoio pressurizzato, mentre la mandata della pompa ha la somma delle due portate di acqua e la pressione del serbatoio pressurizzato. Tutta l’acqua che esce dal serbatoio pressurizzato vi rientra e il cuscino di aria non si espande, ma esercita la pressione sull’ acqua che circola all’interno e all’esterno del serbatoio. Pertanto, la pompa con la doppia alimentazione separata, non dovendo ripristinare il cuscino di aria lavora con una bassa prevalenza, tuttavia, la rotazione della pompa trasforma la pressione statica dell’acqua intubata in pressione dinamica e consente il riciclo nel serbatoio pressurizzato dell’acqua scaricata dalla turbina che ha prodotto energia idroelettrica per mezzo del generatore di corrente sommergibile (sacg).

FIG. 6 rappresenta la stessa soluzione della FIG.5, ma usando una turbina normale ad asse verticale, quindi, con serbatoio di scarico dell’acqua che non incorpora il gruppo turbina – generatore di corrente.

FIG. 7 riporta un generico “autoveicolo idroelettrico con motori a velocità variabile”, nel quale l’impianto autoclave con la pompa con doppia alimentazione fino alla girante sostituisce il motore termico. La legenda del disegno si riporta nella descrizione dettagliata.

FIG. 8 riporta un generico “impianto autoclave per sollevamento idrico con produzione di energia” questo impianto produce energia soltanto quando l’impianto di sollevamento non richiede acqua da sollevare oppure ne richiede poca, pertanto, tutta o una parte dell’acqua che esce dalla autoclave è deviata verso la pompa usata come turbina. Quest’impianto per produrre energia a basso costo deve lavorare con il livello di acqua costante nell’autoclave (1.1), pertanto, esso solleva alla rete idrica (6) la stessa quantità di acqua prelevata dalla rete di alimentazione (7) per mezzo della valvola (3.2)

FIG. 9 riporta l’ingrandimento della pompa con la doppia alimentazione fino alla girante della FIG.8, ma il particolare e valido anche per la FIG.7 e le altre figure. Nella sezione A-A si può notare la divisione in quattro settori a 90 gradi del foro di alimentazione per mezzo delle lamiere (4.6) che arrivano fino alla girante chiusa della pompa (4.7). La legenda delle FIG. 8- 9 si riporta nella descrizione dettagliata

DESCRIZIONE DETTAGLIATA

La presente descrizione e i disegni sopra riportati riproducono fedelmente il documento di priorità costituito dal deposito di brevetto italiano 102015000048796 del 07/09/2015, con i seguenti aggiornamenti: Modifica parziale delle FIG 1, 2, 3; Inserimento delle FIG. 7, 8, 9 con relative legende e brevi annotazioni.

Legenda dei disegni FIG. 1, 2, 3, 4, 5, 6 : (ac) air compressor = compressore d’aria; (acg) alternating current generator = generatore di corrente alternata; (ai) axial impeller = girante assiale; (C) collector = collettore; (oaipds) overturned axial intubated pump with dual supply = elettropompa assiale intubata capovolta con doppia alimentazione; (cfca) connection for fast fill compressed air = attacco per riempimento rapido aria compressa; (csp) connection systems pipe = tubo di collegamento impianti; (cst) containment system tube = tubo di contenimento impianto; (cv) check valve = valvola di ritegno; (dgh) delivery geodetic height = altezza geodetica in mandata; (dthdc) deviation towards hydraulic drainage canals = deviazione verso canali di bonifica idraulica; (ecpc) electrical current produced cable = cavo con corrente elettrica prodotta; (fcp) flange for coupling to the pump = flangia per accoppiamento alla pompa; (fdsfs) flanged dual supply and flow separator = doppio alimentatore flangiato e separatore di flusso; (fss) flow separator in sheet steel = separatore di flusso in lamiera di acciaio; (htva) hydraulic turbine with vertical axis = turbina idraulica con asse verticale; (iwft) inlet water to feed turbine = ingresso acqua per alimentazione turbina; (lf) lift ring = anello di sollevamento; (lfcv) level floating control valve = valvola di regolazione livello a galleggiante; (mpl) probe of the minimum or maximum level = sonda di minimo o massimo livello; (oaipds) overturned axial intubated pump with dual supply = elettropompa assiale intubata capovolta con doppia alimentazione; (od) overflow discharge = scarico di troppo pieno (pat) pump as turbine = pompa utilizzata come turbina; (ptr) pressure tested reservoir = serbatoio collaudato a pressione; (pwa) pump with autoclave = pompa con autoclave; (sav) supply additional valve = valvola di alimentazione supplementare; (sacg) submersible alternating current generator = generatore di corrente alternata sommergibile; (sacm) submersible alternating current motor = motore sommergibile a corrente alternata; (sfff) special flange with four feeds = flangia speciale con quattro alimentazioni; (sgh) suction geodetic height = altezza geodetica in aspirazione; (sov) shut-off valve = valvola di intercettazione; (sovfa) shut-off valve with flow adjustment = valvola di intercettazione con regolazione flusso; (sph) suction piezometric height = altezza piezometrica in aspirazione; (srip) supporting ring for intubate pump = anello di supporto per sostegno turbina intubata; (srt) supply reservoir tube = tubo di alimentazione serbatoio; (sss) shaped sheet steel = lamiera di acciaio sagomata; (sv) safety valve = valvola di sicurezza; (tcp) tube containing the pump = tubo contenente la pompa; (tpups) three-phase UPS = gruppo di continuità trifase; (wdn) water distribution network = rete di distribuzione idrica; (wddr) water distribution and disconnection reservoir = serbatoio di distribuzione idrica e disconnessione. (wsdr) water disconnection reservoir = serbatoio di disconnessione idrica.

Lo stato dell’arte nello sfruttamento delle risorse idriche terrestri e della produzione di energia idroelettrica è stato condizionato dall’assenza di sinergie tra le pompe e le turbine idrauliche e dall’errato approccio con la forza gravitazionale, che non deve essere vinta dai sollevamenti idraulici ma assecondata, con circolazione di acqua a senso unico, dove le pompe, orientate con la mandata verso il basso, sfruttano il battente idrostatico, il principio dei vasi comunicanti, e la legge di Pascal sulla trasmissione della pressione idraulica per vincere le perdite di carico dei circuiti, produrre energia riciclando e perfino sollevando le acque. Lo spartiacque per la progettazione idraulica e idroelettrica alternativa è stata l’invenzione degli impianti idroelettrici sommersi, da parte del sottoscritto, che sono impianti intubati verticali sommersi nell’acqua, non ancora realizzati. Ritenuti da molti non realizzabili proprio perché produrrebbero centinaia di volte in più dell’energia spesa. Ma chi non ci ha creduto non ha approfondito sufficientemente l’argomento. In questi impianti sono inserite in serie una pompa capovolta, che pompa verso il basso, e una turbina, che idraulicamente si comportano come impianti sotto battente con riciclo in vaso aperto. Il battente idrostatico, misurato in metri di colonna d’acqua è scelto dopo avere accuratamente calcolato le perdite di carico nella turbina e nei tubi, per posare l’asse della pompa nel punto esatto in cui il battente positivo possa da solo equilibrare le resistenze alla circolazione dell’acqua, compresa la turbina. La pompa ha solo il compito di vincere lo stato d’inerzia dell’acqua all’interno del tubo che alimenta la pompa e la turbina, consumando pochissima energia, essendo posizionata tra due carichi uguali e contrari. La rotazione della pompa, posta in tali condizioni, produce nell’ intera colonna d’acqua sovrastante, la discesa dell’acqua, separata dalle acque statiche circostanti, con un’energia di pressione (m*g*h) e cinetica (1/2* m*V2), che sono sfruttate nella turbina per produrre energia. Supponendo che il rendimento complessivo della turbina e generatore di corrente accoppiato sia 0,8. La potenza utile erogabile da una turbina che sfrutta interamente il carico utile Hu di 50 m, con una pompa intubata che ha una portata di 1 m3/s, sarà Pu = η*1000*Q*Hu/102 = 0,8*1000*1*50/102 = 392 KW; mentre per far ruotare la pompa nelle condizioni di equilibrio tra il battente positivo e la turbina basta una prevalenza di pochi cm di colonna d’acqua. Supponendo di lavorare con una elettropompa che abbia la stessa portata, la prevalenza 0,2 e il rendimento 0,7, la potenza assorbita è 2,8 KW (1000*0,2/102* 0,7). Il rapporto tra energia prodotta e spesa è 392/2,8 =140. Nessuno ha mai pensato di poter produrre energia attingendo da fonti energetiche statiche come la pressione atmosferica e l’altezza idrostatica sulle pompe, sebbene, queste siano, da sempre considerate nei calcoli idraulici ai fini della determinazione delle prevalenze degli impianti e delle pompe e quindi, anche del risparmio energetico nei sollevamenti idraulici. Infatti, se è possibile lo sfruttamento del battente idrostatico per risparmiare energia pompando le acque verso l’alto per vincere la pressione atmosferica, è anche possibile trasformare in energia il battente idrostatico assecondando la pressione atmosferica, non sollevando ma spingendo le acque statiche verso il basso, previo intubazione delle stesse. Infatti, quando le condizioni create negli impianti, avvengono spontaneamente in natura, gli scettici non si meravigliano. L’intubazione di una vena di acqua che scende da una collina, attraversa una valle e risale su un’altra collina, nella valle, ci consente di realizzare i famosi pozzi artesiani che non hanno bisogno di pompe per sollevare le acque. Questo significa che, oltre a produrre energia sommersa possiamo sfruttare l’energia di pressione statica, naturale o artificiale anche in altre applicazioni idrauliche. Infatti, ogni invenzione apre la strada ad altre invenzioni, se applicata in contesti diversi. Prima che nel mondo sia stato realizzato un solo prototipo di idroelettrico sommerso, per cercare conferme e riscontri alle proprie intuizioni, il sottoscritto ha concepito alti impianti che si avvicinano ancora di più al moto perpetuo, non potendo sfruttare energie naturali come il battente idrostatico di un lago o del mare. Infatti gli “Impianti idroelettrici con sollevamento, riciclo e distribuzione acqua in vaso aperto” e i “Generatori di corrente perpetui con aria compressa e riciclo acqua”, sfruttano gli stessi principi idraulici, ma prima le costruiscono, progettando appositamente gli impianti. Ma queste due importantissime applicazioni impiantistiche, indispensabili per la tutela dell’ambiente, il risparmio delle risorse e la produzione energetica sostenibile non possono essere realizzate senza l’invenzione delle “Pompe con doppia alimentazione”. Sono tutte invenzioni molto semplici per chi conosce i principi fondamentali della fluidodinamica.

Per comprendere come funziona una pompa o una turbina con doppia alimentazione separata è necessario osservare le FIG. 1 – 2 – 3, dove sono riportate le modifiche da fare sul lato aspirante delle pompe e turbine; la Fig. 4, dove sono riportate le posizioni di montaggio e i possibili collegamenti su uno schema generale di sollevamento e distribuzione idrica, con riciclo in vaso aperto, che consente la produzione di energia idroelettrica; le Fig. 5 – 6, dove sono riportate le posizioni di montaggio su due schemi di riciclo acqua misto: in vaso aperto e chiuso pressurizzato, utilizzabili per la produzione di energia idroelettrica perpetua (senza combustibili) su mezzi mobili. Come si vede dalle Fig. 1 – 2 – 3, il lato aspirante è stato modificato dividendolo in due parti simmetriche dotate di separatori di flusso e flange. In particolare è importante il pezzo speciale (fdsfs) montato all’ingresso della pompa per realizzare la doppia alimentazione. Si possono notare i separatori di flusso in lamiera di acciaio (fss) che dividono in quattro parti le due bocche di alimentazione della pompa e arrivano fino alla girante in rotazione (ai), dove le lamiere sono sagomate (sss) seguendo il profilo della girante stessa. La modifica serve, oltre alla separazione dei flussi, a ridurre le turbolenze e per evitare che l’acqua con pressione maggiore contrasti l’alimentazione dell’acqua proveniente dal serbatoio posto alla quota inferiore, o alla pressione atmosferica, prima di entrare nella girante della pompa, soprattutto negli impianti fortemente pressurizzati. Infatti la rotazione della girante deve, anche grazie al battente del bacino superiore, aumentare la depressione in ingresso sul lato con minore pressione. Sono note e ampiamente sperimentate le applicazioni su pompe e turbine nelle quali, il movimento di una girante determina una depressione nel tubo di entrata e l’acqua, circola con un’accelerazione centrifuga che è proporzionale al quadrato della velocità angolare, ed al raggio di rotazione. Nei casi che prendiamo in esame poniamo le pompe nelle stesse condizioni in cui, oggi, operano le turbine che sfruttano il salto idraulico, ma le dotiamo di una doppia alimentazione, affinché nel corpo delle pompe e turbine si possano sommare le portate in ingresso, mentre per il principio di Pascal, la pressione maggiore si diffonde in tutte le parti a valle della sezione d’ingresso migliorando il rendimento energetico delle turbine e facendo risparmiare i costi energetici per i sollevamenti alle pompe. Ovviamente le modifiche proposte riguardano anche e soprattutto, la progettazione degli impianti, che per consentire sia il risparmio energetico, sia la produzione energetica, devono essere completamente pieni e devono avere il tubo di ritorno dell’acqua al serbatoio superiore a valle della turbina, oltre all’alimentazione separata per ogni singola bocca di alimentazione. Ma è anche indispensabile, soprattutto, la modifica delle pompe, come sopra indicato. Oggi siamo lontanissimi da afferrare questi concetti idraulici, sia da parte dei costruttori d’impianti, che di pompe e turbine. Tanto è vero che l’idroelettrico sommerso non è stato compreso e allo stato dell’arte, esiste soltanto l’energia idroelettrica che sfrutta il salto idraulico, oppure correnti di acqua naturali o artificiali, senza il recupero e il riciclo dell’acqua. I costruttori di pompe e turbine costruiscono le macchine aumentando i rendimenti, ma il compito delle turbine è quello di sfruttare il salto idraulico e quello delle pompe è quello di sollevare le acque in impianti completamente separati. Non esistono sinergie tra pompe e turbine in nessun impianto al mondo. Pertanto, se gli impianti sono sbagliati, dal punto di vista energetico, lo sono anche le pompe. Mentre le turbine hanno compiti più limitati, non devono essere cambiate. E’ una fortuna per i costruttori di pompe che queste possano essere utilizzate anche come turbine alimentandole dall’attuale lato della mandata, altrimenti, quando si comprenderà il modo corretto di realizzare gli impianti di sollevamento idraulici ed idroelettrici ci sarebbe una grandissima crisi nell’intero settore, perché servono pompe con carichi equilibrati tra aspirazione e mandata con piccolissimi motori. Nel mondo intero, è necessario riprogettare gli impianti e le pompe, non solo per risparmiare energia, ma addirittura per produrla mentre si sollevano e si distribuiscono le acque. Nella Fig.1 si può notare uno dei più comuni impianti del futuro. L’accoppiamento flangiato con il tubo contenitore (tcp) di una elettropompa assiale capovolta con doppia alimentazione fino alla girante (oaipds), consente all’elettropompa di riceve il flusso di acqua intubato da due serbatoi posti ad altezze diverse e l’intubazione comune della mandata consente il raffreddamento del motore sommerso. Lo stesso si può dire della pompa multicellulare per pozzo di Fig. 2 che invece di essere accoppiata a un motore elettrico, svolgendo la funzione di turbina, è accoppiata a un alternatore sommerso, ugualmente, raffreddato dalla circolazione dell’acqua nel tubo contenitore, che svolge anche la funzione di serbatoio di disconnessione (wsdr). La pompa di circolazione (oaipds) modificata è una idrovora sommersa intubata. Per queste pompe l’applicazione è più semplice da comprendere e da realizzare: essendo dotate di un’ampia bocca aspirante collegata al corpo pompa, dove c’è la girante. Non è necessario smontare la pompa, per modificarla e arrivare con flussi separati direttamente dove la girante in rotazione miscela i due flussi e somma le portate. Ma tutte le pompe e le turbine attuali possono essere modificate in questo modo (ovviamente con rendimenti diversi ma sempre migliori delle prestazioni attuali che assorbono soltanto energia) e si potranno trovare molte applicazioni utili oltre a quelle illustrate nel presente documento. Per gli altri tipi di pompe, non predisposte per questa applicazione, i costruttori dovranno modificare le fusioni per arrivare nel corpo della pompa con setti separatori. In particolare, le pompe usate come turbine, che sono alimentate entrando dall’attuale bocca premente per far girare il generatore di corrente montato al posto dell’attuale motore, dovrebbero essere modificate ampliando l’attuale bocca di mandata, che, in questa applicazione, è una strozzatura inutile ai fini della produzione energetica. Ma le pompe con doppia alimentazione separata possono essere usate in applicazioni industriali, mediante collegamenti realizzati sulle due flange di accoppiamento, che possono avere provenienze diverse. Pertanto, possono miscelare nel corpo pompa fino a otto liquidi con composizione chimica, temperatura e pressione diverse. Queste applicazioni saranno molto importanti per risolvere problemi energetici e ambientali a basso costo, poiché la pompa oltre a produrre la circolazione dell’acqua, secondo le applicazioni, funge anche da miscelatore, amplificatore di pressione, sommatore di portata, scambiatore di calore. Non si entra nel merito dei problemi tecnici che può comportare l’introduzione della doppia alimentazione separata, il capovolgimento della pompa, l’alimentazione multipla. Certamente, sono problemi superabili, di fronte ai grandi vantaggi che le applicazioni comportano. Una nuova generazione di progettisti d’impianti dovrà cambiare tutto e i costruttori delle pompe dovranno assecondarli. In tutti i casi, con l’impiego di pompe con doppia alimentazione, dalla mandata, l’acqua esce con la pressione fornita dal serbatoio posto all’altezza superiore, o dal serbatoio di alimentazione pressurizzato, sebbene solo un lato della pompa sia stato alimentato con tale pressione. Mentre nel caso delle turbine impiegate con la doppia alimentazione, possono aumentare il rendimento energetico se alimentate da due serbatoi posti ad altezze idrostatiche diverse, come indicato nella fig.4, sia nella versione con pompa sommersa (pat), che nella versione di normale turbina verticale (htva). Queste applicazioni, dal punto di vista della pressione, non sono altro che il principio di Pascal applicato dinamicamente. Infatti, se è vero che la pressione idrostatica si diffonde in tutte le direzioni in un serbatoio chiuso, è anche vero che quando il flusso di acqua è in movimento, la pressione superiore si diffonde nell’intera sezione di passaggio. Ovviamente, nelle applicazioni dinamiche, le sezioni di passaggio devono essere sufficienti, non solo a trasmettere la pressione ma anche a sommare le portate. In tutti i casi gli impianti di sollevamento devono essere completamente pieni, dotati di tubazioni di andata e ritorno per riciclare le acque riportandole al livello superiore spendendo soltanto l’energia necessaria a vincere lo stato d’inerzia dell’acqua. Tutto il resto è addebitabile al battente idrostatico, compreso il trasferimento, monotubo (csp) tra un serbatoio e l’altro, che come attualmente, possono essere posti anche a decine di chilometri di distanza. Infatti, è sufficiente che il riciclo avvenga soltanto vicino ai serbatoi, dove si concentrano le pompe e le turbine.

Negli impianti sommersi, all’uscita della turbina abbiamo una semplice perdita di carico allo sbocco, che dipende solo dall’energia cinetica residua (V2/2g), a prescindere dalla profondità in cui avviene lo sbocco. Questo avviene poiché il livello in aspirazione e mandata della pompa coincidono e sono nello stesso serbatoio. Non esiste nessun sollevamento idraulico ma soltanto le perdite di carico dovute alla lunghezza dei tubi all’interno del bacino, che non riguardano le altre acque circostanti. Sono coinvolte solo le acque che entrano nel tubo superiore e che escono nel fondale, le quali, cambiano posizione e dissipano in calore l’energia residua nello stesso fondale. Gli impianti idroelettrici che nascono dalla modifica degli impianti di sollevamento, riportati nella Fig.4, sono assimilabili, agli impianti idroelettrici sommersi realizzati in un pozzo, dove per l’assenza dei volumi di acqua necessari, non tutta l’energia residua si può dissipare in calore, e l’acqua è costretta a salire verso l’alto, ma non potendo superare il livello dell’acqua che alimenta la pompa, l’energia che si consuma è quella dovuta alle sole perdite di carico nel tubo di risalita, che dipende solo dalla velocità dell’acqua e dai coefficienti di attrito sulle pareti, facilmente calcolabili per sezioni circolari con le formule di Bazin, [dove Pdc in m/km = 1000*4*V2/C2*D, dove C= 87/(1+2γ/√D), dove γ è il coefficiente di scabrezza medio = 0,16, la velocità è in m/s, le dimensioni in m]. Altre formule di altri autori, sono ugualmente valide. Queste perdite di carico possono essere vinte aumentando la prevalenza della pompa, oppure il battente idrostatico in aspirazione. Ai fini energetici, è preferibile la seconda soluzione. Ovviamente, lo stesso ragionamento è valido anche per il tubo di collegamento (csp) tra un serbatoio e l’altro che, come detto, può essere lungo diversi chilometri. Considerando, per esempio, che il trasporto di 1 m3/s con un tubo Dn 1000, con la formula di Bazin sopra citata, comporta la perdita di carico di 1,5 m/km, per la distanza di 10 Km occorrerebbe un impianto di sollevamento con la prevalenza di 15 m, aggiungendo 2 m per i pezzi speciali e la perdita allo sbocco, la prevalenza della pompa diventa 17m. Con elettropompe con rendimento 0,7 richiedono un consumo energetico di 238 Kw (1 * 1000 * 17 /102 * 0,7). Questa spesa energetica e le opere elettromeccaniche per realizzarla sono superate intervallando lungo il percorso degli impianti di riciclo in vaso aperto con pompe e turbine a doppia alimentazione (Fig.4).

Le leggi dell’idraulica sono chiare, sia per quanto riguarda lo sfruttamento del battente in aspirazione delle pompe (sgh), sia per quanto riguarda le perdite di carico in un circuito idraulico in vaso aperto, dal quale partono le acque aspirate e ritornano quelle pompate. Il battente positivo da realizzare sull’asse della pompa e dato dalla somma della altezza utile (Hu) richiesta dalla turbina più le perdite di carico nei tubi (pdc) e allo sbocco (pds). Anche la lunghezza della rete idrica che collega i serbatoi (wddr) può essere addebitata al battente idrostatico. Infatti, se aumentiamo la distanza tra un bacino e l’altro, non dobbiamo aumentare la prevalenza delle pompe ma il battente sulle pompe che costa molto di meno. Aumentando i diametri dei tubi riduciamo l’altezza degli impianti e le pressioni di esercizio. La prevalenza da assegnare all’impianto e alla pompa “H” è uguale alla somma algebrica di: (+) Hgea (-) Pdc (-) Pds, dove:

Hga (m) = (sgh) prevalenza geodetica in aspirazione: distanza tra il livello superiore dell’acqua in aspirazione e l’asse della pompa. Hga, nel nostro caso, ai fini energetici, è positiva poiché la pompa è sottoposta al livello dell’acqua.

Pdc (m) = somma di tutte le perdite di carico dell’impianto, le quali, ai fini dell’assorbimento dell’energia di pressione sono da considerare con il segno negativo. Nel nostro caso sono rappresentate dal tubo di discesa, i pezzi speciali, le resistenze alla rotazione della turbina, la velocità nel tubo (rst) di collegamento al serbatoio.

Pds (m) = perdita di carico allo sbocco nel collettore e nel serbatoio superiore (V2/2g), la perdita di carico allo sbocco nel serbatoio superiore.

Non superando mai con il tubo (rst) il livello del bacino (wddr), pompando nella direzione della pressione atmosferica la prevalenza dell’impianto tende ad azzerarsi equilibrando le perdite di carico con il battente idrostatico. Ovviamente per avere il massimo dell’energia prodotta conviene concentrare le perdite di carico nella turbina riducendo le altre, ampliando i diametri dei tubi e riducendo le lunghezze. Non è la pompa a sollevare l’acqua, ma senza la doppia alimentazione separata della pompa l’acqua non avrebbe potuto essere inserita nel circuito per essere sollevata. Infatti, la chiusura della valvola (sav) che alimenta il lato sinistro della pompa (con o senza i passaggio attraverso la turbina), consente di alimentare tale lato con l’acqua del bacino posto al livello inferiore, la miscelazione e la somma delle due portate, che avvengono nella pompa, consentono il ripristino del massimo livello idrostatico del serbatoio senza consumi energetici apprezzabili. Raggiunto tale livello, si chiude l’alimentazione dell’acqua da sollevare (sov) e si apre di nuovo l’alimentazione con l’acqua di riciclo del bacino superiore (sav), fino a quando il livello dell’acqua non si abbassa di nuovo e richiede un nuovo sollevamento. Ovviamente, questo sistema può essere utilizzato per grandi e piccole portate e grandi e piccoli dislivelli. Producendo in tutti i casi energia, consumandone meno di un centesimo per il riciclo nel serbatoio aperto, che comprende anche il sollevamento dell’acqua che si inserisce nel circuito di riciclo. Ma il sistema può funzionare anche sollevando costantemente alla quota di sfioro le acque basse dei territori soggetti ad allagamenti e inondazioni, senza spese energetiche, ma producendo energia. Infatti, la tubazione di scarico di troppo pieno (od) può essere deviata verso canali delle opere di bonifica idraulica dei territori (dthcd).

La FIG.5 riporta un generatore di corrente perpetuo con aria compressa e riciclo acqua, che può essere realizzato in miniatura per farlo entrare in un cofano di un’autovettura al posto del motore, oppure in versione più ingrandita in altri mezzi mobili che richiedono maggiore potenza: mezzi agricoli, camion, navi, aerei, treni. I generatori di corrente perpetui con aria compressa e riciclo acqua di FIG. 5, nascono dagli stessi principi idraulici di quelli sommersi: invece della pressione atmosferica, e del battente idrostatico, sfruttano la pressione del cuscino di aria compressa sulla superficie dell’acqua, all’interno del serbatoio (ptr). Come gli impianti sommersi, hanno l’esigenza di dissipare l’energia di pressione e cinetica nella turbina per trasmettere energia meccanica all’alternatore che produce energia elettrica. Questo comporta la necessità di scaricare l’acqua in un serbatoio aperto (wsdr) (che ha una forma diversa solo per adattarsi alle caratteristiche di funzionamento della turbina o della pompa usata come turbina, ma il concetto è identico) posto inferiormente e successivamente, pomparla di nuovo nel serbatoio pressurizzato. Questa operazione, attuata con gli attuali sistemi idraulici, assorbirebbe più energia di quella prodotta, poiché il bacino inferiore, essendo disconnesso idraulicamente da quello superiore, per giunta pressurizzato, occorrerebbe una pressione prodotta con pompe multicellulari per vincere la contropressione idraulica ed entrare nel circuito pressurizzato. Ma con lo schema idraulico proposto e con la pompa a doppia alimentazione, alimentata da un lato, con l’acqua scaricata dalla turbina e dall’altro direttamente dal serbatoio pressurizzato (ptr), è possibile far entrare l’acqua alla pressione atmosferica nel circuito pressurizzato e riciclarla per produrre nuova energia sfruttando la stessa pressione di quest’ultimo. Questo è possibile poiché il volume di acqua che circola nel serbatoio pressurizzato non varia. Infatti, la mandata della pompa, che somma le due portate che alimentano il lato aspirante, ritorna allo stesso serbatoio pressurizzato, passando attraverso la valvola di ritegno (cv). Tutte le operazioni si svolgono al di sotto del cuscino d’aria, senza variare il volume di acqua nel serbatoio (ptr). Pertanto, senza scaricare la pressione del cuscino d’aria e senza variare il volume di aria compressa, come invece avviene nei serbatoi autoclave, dove il circuito non essendo chiuso, l’aria e soggetta a continue espansioni e compressioni che assorbono energia. Possiamo notare che, se la turbina è dimensionata per sfruttare l’intera pressione del serbatoio (ptr), e la pompa evacua l’intera portata della turbina, il serbatoio di disconnessione idraulica (wsdr) si conserva alla pressione atmosferica e quindi la valvola di sfiato e ventilazione (vvv) lascia uscire l’aria senza far uscire l’acqua. Quando il livello del liquido scende, l’aria entra attraverso la valvola, attuando una ventilazione, che previene la depressione del serbatoio (wsdr). Pertanto, l’acqua che dalla mandata della pompa entra nel serbatoio pressurizzato attraverso il circuito di riciclo, della pompa con doppia bocca di aspirazione, fermandosi al di sotto del cuscino d’aria, si comporta come un comune impianto di riciclo in vaso chiuso, nonostante la disconnessione idraulica subita durante il percorso. Infatti, le prevalenze delle pompe di ricircolo in circuito chiuso, non risentono della pressione statica prodotta dai vasi di espansione chiusi o aperti.

L’acqua che scende dal serbatoio pressurizzato e per vie diverse, alimenta le due bocche aspiranti della pompa, è subito reintegrata dall’acqua che ritorna dalla bocca di mandata della pompa e la circolazione avviene sempre al di sotto del cuscino d’aria, quindi non c’è sollevamento, come non c’è nell’idroelettrico sommerso e nell’idroelettrico con riciclo in vaso aperto. Mentre le discese d’acqua, che alimentano le turbine, in nessun caso possono considerarsi dei semplici ricicli, poiché nell’idroelettrico sommerso, c’è soltanto una perdita di carico allo sbocco in un serbatoio di volume assimilabile all’infinito, mentre in quello con riciclo, abbiamo ugualmente la perdita di carico allo sbocco, e non essendo il volume infinito, dobbiamo soltanto aumentare la profondità d’installazione della pompa, se non vogliamo aumentare la prevalenza e l’assorbimento del motore. Nel serbatoio pressurizzato, l’acqua sfrutta tutta la pressione del cuscino d’aria per vincere le resistenze della turbina, producendo energia, invece di consentire l’espansione del volume del cuscino d’aria che avviene nelle autoclavi. Pertanto, anche in questi impianti, come negli impianti sommersi, le perdite di carico della turbina sono vinte dal battente positivo della colonna d’acqua sulla pompa che fa circolare l’acqua con una piccolissima prevalenza, il quale, nel caso degl’impianti sommersi si avvale della pressione atmosferica e nel caso in oggetto di quella del cuscino d’aria che sostituisce anche gran parte della colonna d’acqua. Pertanto, all’uscita della turbina, nel serbatoio (wsdr), che è alla pressione atmosferica dobbiamo considerare soltanto la perdita di carico allo sbocco (V2 / 2g). Subito dopo inizia il circuito di riciclo in vaso chiuso che si avvale della pompa con doppia alimentazione, il quale non è diverso da un circuito di riciclo in vaso aperto se si considera che le altezze piezometriche in aspirazione e mandata coincidono. C’è soltanto la diramazione della seconda bocca aspirante che inserisce acqua nel circuito a una pressione inferiore, ma essendo ampiamente dimostrata la legge di Pascal, sull’espansione della pressione, quest’acqua ritorna nel volume liquido del serbatoio pressurizzato, dal quale è uscita per produrre energia nella turbina, senza dover spendere nessuna energia per incrementare la propria pressione, poiché la pompa è dimensionata per portare la somma delle due portate che entrano separatamente. Come scritto sopra, nei circuiti chiusi pressurizzati ai fini del calcolo della prevalenza della pompa di circolazione non conta la pressione del cuscino d’aria ma soltanto le perdite di carico nei tubi del circuito, che in questo caso sono ridotte al minimo. Queste piccole perdite di carico possono essere vinte dalla prevalenza della pompa oppure dalla pressione del serbatoio (ptr) per una bocca, mentre per l’altra, dalla pressione residua all’uscita della turbina, che deriva, comunque, dalla pressione del cuscino d’aria nel serbatoio (ptr). In un generatore di energia elettrica perpetuo senza combustibili, il ruolo principale è svolto proprio dalla pompa con doppia alimentazione che deve vincere lo stato d’inerzia idraulico ed elettrico dell’impianto per mezzo di una batteria elettrica, come gli attuali motori e generatori termici, con la sola differenza che questi devono continuare ad essere alimentati con i combustibili mentre i generatori perpetui utilizzano l’energia accumulata dalla pressione dell’aria o gas e l’energia elettrica consumata dalla pompa per generare il flusso tra i carichi equilibrati in aspirazione e mandata. Ma la piccola energia richiesta, in condizioni di regime è sempre fornita dal generatore di corrente abbinato alla turbina. Le fasi principali di messa in esercizio dell’impianto sono le seguenti:

1) Si chiudono tutte le valvole (sovfa) e (sov) che intercettano a monte e a valle il serbatoio di disconnessione (wsdr) che comunica con l’atmosfera tramite la valvola di sfiato e ventilazione (che non lascia passare l’acqua).

2) Con le valvole del punto 1 chiuse si mette in esercizio la pompa (oaipds), per mezzo di un gruppo di continuità trifase dotato di batteria, raddrizzatore, alternatore-inverter, alimentato dalla stessa energia prodotta. Nella fase iniziale di avviamento l’acqua circola entrando solo nella bocca aspirante di riciclo, ma subito dopo la partenza si aprono anche le valvole che intercettano il serbatoio di disconnessione (wsdr) e l’acqua può alimentare anche la seconda bocca di alimentazione che porta l’acqua utilizzata dalla turbina per produrre energia. Tale acqua, che si trova alla pressione atmosferica, all’uscita della pompa è miscelata con l’acqua pressurizzata.

3) Quando l’alternatore collegato alla turbina inizia a produrre energia, si può escludere il circuito di avviamento e far girare la pompa di ricircolo con l’energia prodotta. Quello che è importante, è l’impiego di un sistema di controllo della velocità della pompa con inverter per gestire costantemente i livelli (mpl) dei due serbatoi (pressurizzato e di disconnessione), poiché, un eccesso di pressione del serbatoio rispetto alla capacità dissipativa della turbina porta a una maggiore velocità della turbina e una maggiore portata, che fa alzare il livello (mpl) del serbatoio di disconnessione (wsdr), mentre una riduzione della pressione può portare a un abbassamento del livello, una riduzione della portata e della potenza erogata e l’entrata di aria nel circuito idraulico. Le regolazioni devono essere fatte in esercizio e automaticamente, soprattutto grazie alla velocità della pompa, ma anche con la regolazione dell’apertura delle valvole.

Per comprendere meglio come funziona questo tipo di pompa, si può osservare la FIG.9, osservando il centro della girante dobbiamo immaginarla alimentata da quattro settori separati da una crociera a 90 gradi, di cui due sono alimentati in bassa pressione e due in alta pressione, possibilmente disposti in diagonale per equilibrare le spinte idrauliche sui cuscinetti. Inoltre, è necessario fare una distinzione tra la pressione statica e dinamica dell’impianto.

Osservando le FIG. 7 e 8, la pressione statica è quella fornita dal cuscino di aria compressa e con la valvola (1.4) aperta si diffonde sul lato destro della pompa con doppia alimentazione separata entrando anche nella girante. La pressione dinamica, o energia cinetica, è quella che fa circolare l’acqua all’interno dei tubi e dell’autoclave. Nel circuito aperto sul lato sinistro dell’autoclave per far circolare l’acqua è sufficiente aprire la valvola (2.2) e la pressione dell’aria fa circolare l’acqua nella turbina, ma la pressione dell’aria diminuisce man mano che si espande il volume di aria e l’acqua esce dal circuito. Mentre per far circolare l’acqua sul lato destro della pompa con la doppia alimentazione separata fino alla girante, occorre aprire la valvola (1.4) e far girare la pompa poiché la pressione statica già riempie l’intero circuito, arrivando anche nella girante, ma senza la pompa funzionante l’acqua non circola per evidenti ragioni. Comunque, è sufficiente fornire alla pompa la prevalenza di pochi cm di colonna di acqua per vincere la perdita di carico della valvola di ritegno, poiché la pressione statica non si oppone all’energia cinetica sviluppata internamente al volume di acqua immagazzinato. Quindi possiamo avere una pressione statica di 12 bar e una pressione dinamica di 0,25 bar. Ma la circolazione sul lato destro non produce energia, essendo soltanto un riciclo interno al volume di acqua immagazzinato. Per produrre energia dobbiamo utilizzare il circuito sul lato sinistro dell’autoclave passando attraverso la pompa usata come turbina (2) e inserire con un basso costo energetico l’acqua priva di pressione statica nel serbatoio autoclave che all’attuale stato dell’arte richiede una pompa con una prevalenza che vinca la pressione statica e la perdita di carico, quindi una prevalenza superiore ai 12,5 bar. Con la pompa con doppia alimentazione separata fino alla girante possiamo realizzare quest’applicazione che sembra impossibile, perché entrando dal lato aspirante della pompa che è già piena dell’acqua pressurizzata staticamente aggiriamo l’opposizione della pressione idrostatica, come se fosse una circolazione interna al volume di acqua pressurizzato. Infatti, la tubazione aspirante della pompa, che proviene dal lato sinistro (aperto) e dal lato destro (chiuso) è divisa in quattro settori fissi e separati, pertanto, quando la girante ruota, fa avanzare verso l’autoclave l’acqua presente nella girante e produce in ogni settore del tubo di alimentazione una depressione che fa entrare l’acqua nella girante stessa, sia dal lato destro, sia dal lato sinistro. Appena entrata l’acqua è coinvolta dall’accelerazione centrifuga verso la periferia, prodotta dalle alette della girante che è proporzionale al quadrato della velocità angolare, ed al raggio di rotazione, secondo coefficienti che dipendono dal tipo di girante. Ma la caratteristica importante della pompa con la doppia alimentazione separata è quella che la rotazione costringe la girante a ricevere in successione nello stesso quarto di girante, l’acqua aspirata dai quattro settori separati. Non contemporaneamente, come avviene con le pompe che hanno una sola alimentazione. Pertanto, l’acqua del circuito aperto (priva di pressione statica) e acqua del circuito chiuso (dotata della pressione statica dell’autoclave), si alterna nella stessa posizione e con la stessa direzione (verso l’uscita della girante). Le portate si sommano, mentre la pressione totale (statica più dinamica) si diffonde nell’intera sezione di uscita, secondo il principio di Pascal. Ovviamente per non avere cali di pressione in una pompa con la doppia alimentazione separata, la pompa la girante e le sezioni di passaggio devono essere dimensionate, per la trasmissione dell’intera portata e dell’intera pressione.

Questa semplice modifica della pompa ci consente di recuperate con costi infinitesimi l’acqua che ha prodotto energia in una turbina idraulica e di reinserirla nel circuito di riciclo dell’acqua pressurizzata del serbatoio, senza che avvenga il calo di pressione dovuto all’espansione del cuscino di aria, che avviene nelle normali autoclavi, il cui ripristino, richiederebbe energia sia da parte delle pompe che dei compressori. Infatti, il sistema autoclave non è nato per produrre energia ma per limitare il numero degli avviamenti dei motori delle pompe, fornendo per qualche minuto all’impianto idraulico il volume di acqua immagazzinato per mezzo dell’espansione del cuscino di aria. E’ ovvio che lo stesso sistema può essere utilizzato per produrre energia se l’acqua non si fa uscire dal circuito dell’autoclave. Ma questo non è stato mai possibile dall’avvento dell’epoca industriale poiché mancava l’invenzione della pompa con doppia alimentazione separata. Con tale invenzione è possibile produrre energia idroelettrica anche su un mezzo di trasporto come indicato nella FIG. 7.

Legenda FIG.7: (1) serbatoio autoclave pressurizzato; (1.1) regolatore di livello con sonde capacitive; (1.2) valvola di sicurezza; (1.3) manometro con valvola di intercettazione; (1.4) valvola motorizzata con regolazione flusso trasmettitore di posizione; (1.5) trasmettitore di portata o pressione; (1.6) sonda di minimo livello in fase di avviamento impianto; (2) pompa usata come turbina; (2.1) generatore di corrente alternata sommergibile; (2.2) valvola motorizzata di alimentazione turbina con regolazione flusso; (3) serbatoio di transito acqua alla pressione atmosferica e di contenimento della pompa usata come turbina pat; (3.3) tubo di sfiato aria; (3.4) regolatore di livello con sonde capacitive; (3.5) valvola motorizzata di alimentazione pompa con regolazione flusso (3.6) sonda di massimo livello in fase di avviamento impianto; (4) elettropompa di alimentazione in bassa pressione (5) elettropompa con doppia alimentazione separata fino alla girante; (6) motore di azionamento pompa a giri variabili controllato da inverter; (7) doppia curva con setti separatori incrociati in bassa pressione (lp) e alta pressione (hp); (7.1) setti separatori di flusso; (8) valvola di ritegno. (9) tronchetto deviatore di flusso; (10) elettrocompressore; (11) motore a giri variabili auto frenante (11.1) rocchetto dentato; (12) cerchione; 12.1 corona dentata; (13) nuovo supporto di sostegno motorizzazione ruota anteriore; (14) nuovo supporto di sostegno motorizzazione ruota posteriore; (15) albero fisso; (15.1) cuscinetto; (15.2) flangia di montaggio cerchione; 15.3 disco freno; (16) Assale anteriore con snodo centrale (17) assale posteriore; (18) quadro elettrico di comando e controllo; (19) pompa di calore per condizionamento estivo e invernale.

Legenda FIG. 8, 9: (1) serbatoio autoclave pressurizzato; (1.1) regolatore di livello con sonde capacitive; (1.2) valvola di sicurezza; (1.3) manometro con valvola di intercettazione; (1.4) valvola motorizzata con regolazione flusso trasmettitore di posizione; (1.5) trasmettitore di portata o pressione; (2) pompa usata come turbina; (2.1) generatore di corrente alternata sommergibile; (2.2) valvola motorizzata di alimentazione turbina con regolazione flusso; (3) serbatoio di transito acqua alla pressione atmosferica e di contenimento pat; (3.1) valvola motorizzata di alimentazione acqua di rete in pressione; (3.2) valvola motorizzata di by pass alimentazione in bassa pressione; (3.3) valvola di sfiato aria; (3.4) regolatore di livello con sonde capacitive; (3.5) valvola motorizzata di alimentazione acqua in bassa pressione; (3.6) elettropompa di alimentazione in bassa pressione a giri variabili, azionata da inverte (4) elettropompa con doppia alimentazione sul lato aspirante; (4.1) motore di azionamento pompa, a giri variabili, controllato da inverter; (4.2) giunto di accoppiamento motore pompa; (4.3) albero di trasmissione; (4.4) tubo di protezione albero di trasmissione; (4.5) doppia curva con setti separatori incrociati in bassa pressione (lp) e alta pressione (hp); (4.6) setti separatori di flusso; 4.7 girante della pompa di tipo chiuso; (4.8) diffusore della pompa; (4.9) valvola di ritegno. (5) tronchetto deviatore di flusso; (6) rete di distribuzione idrica; (6.1) valvola motorizzata di alimentazione rete di distribuzione idrica; (6.2) trasmettitore di portata o pressione; (7) rete di alimentazione idrica; (7.1) trasmettitore di portata o pressione; (8) elettrocompressore

Applicabilità industriale.

Poiché la modifica della pompa e della turbina per realizzare la doppia alimentazione separata è molto semplice, pochissimi addetti ai lavori possono comprendere lo scopo di questa invenzione, a causa del fatto che gli impianti nei quali devono essere installate allo stato dell’arte non esistono. Per far comprendere l’importanza di questa invenzione ai fini del risparmio idrico e della produzione energetica sostenibile è stato necessario lo sviluppo di nuovi impianti idraulici e idroelettrici con circuiti aperti e pressurizzati, perché i costruttori di pompe e turbine, concentrando le loro attenzione soltanto sulla qualità delle prestazioni delle attuali pompe e turbine, non prestano attenzione al miglioramento degli impianti, mentre i progettisti degli impianti progettano essi in base alle prestazioni delle macchine esistenti. Nessuno si è accorto che le macchine possono essere progettate secondo le esigenze di impianti che sfruttino più principi scientifici e tecnici contemporaneamente, come la incomprimibilità dell’acqua e la comprimibilità dell’aria, anche grazie alla nuove tecnologie di controllo delle velocità dei motori delle pompe e la regolazione delle valvole. Questa è la ragione per la quale non sono stati sufficienti oltre centocinquanta anni dall’invenzione delle pompe e delle turbine, per pensare a questa logica modifica, soprattutto delle pompe che avrebbe portato risparmio idrico, energetico e produzione di energia pulita con costi decine di volte inferiori a qualsiasi forma di energia conosciuta, inquinante o non inquinante Avrebbe potuto evitare il riscaldamento globale. Probabilmente, questa semplice ma importantissima invenzione non sarebbe mai nata, poiché richiede una inventività trasversale tra impiantistica industriale, la conoscenza meccanica costruttiva delle pompe e principi scientifici noti da secoli ma sottovalutati dalla scienza nelle applicazioni pratiche.

E’ molto difficile far comprendere con le parole e i disegni l’importanza di questa invenzione senza realizzare dei prototipi e le prove di laboratorio ma a un anno del deposito di priorità, non sono bastati gli esempi degli impianti pubblicati per trovare finanziatori pubblici o privati per realizzare questa semplice e strategica invenzione. Eppure, tutti i ragionamenti scientifici confermano la validità di questa soluzione che comporta sviluppi ambientali e industriali enormi.

Un’altra conferma viene dalla stessa tecnica di costruzione delle pompe idrauliche, in particolare, da quelle multistadio, con girante chiusa, che si usano soprattutto nelle applicazioni pressurizzate, sia con la funzione di turbina, sia con la funzione di pompa con la doppia alimentazione separata fino alla girante. Infatti, la tecnica di costruzione di tali pompe e la precisione delle lavorazioni, consentono di arrivare a costruire pompe con una prevalenza che arriva fino a cento bar. Noi non abbiamo bisogno di arrivare a queste prevalenze, ma questo dimostra, quello che si è affermato in questa descrizione, cioè che la rotazione della girante, svolge la funzione di anti ritorno dal lato sinistro della pompa con la doppia alimentazione separata (FIG.7, 8, 9), alimentato con minore pressione statica. Infatti, nelle pompe multistadio attuali, non si potrebbero raggiungere le pressioni che si raggiungono, se la girante in rotazione e la precisione delle lavorazioni non svolgessero una potente funzione di anti ritorno, poiché le perdite di acqua attraverso i gioghi di accoppiamento tra le parti fisse e rotanti, impedirebbero l’incremento di pressione da uno stadio all’altro. Pertanto, implicitamente, abbiamo già la conferma di riuscire con bassissimi costi a recuperare l’acqua e a reinserirla nel serbatoio pressurizzato, seguendo la via della seconda bocca di aspirazione separata fino alla girante, mentre l’altra bocca ricicla con bassissima prevalenza manometrica dinamica, l’acqua dotata di alta pressione statica, utilizzando la stessa girante.

In attesa dei finanziatori dei prototipi pubblicati il sottoscritto continua a pubblicare considerazioni teoriche sugli aspetti del funzionamento per dissipare ogni dubbio sull’attività inventiva e industriale, poiché senza le pompe con la doppia alimentazione anche queste nuove importanti soluzioni non potrebbero mai essere state concepite.

Le applicazioni illustrate in questa domanda di brevetto dovrebbero essere sufficienti a dissipare la nebbia che ha nascosto le pompe con la doppia alimentazione fino alla girante in rotazione, che, nonostante la semplicità, sono il più potente strumento per il risparmio idrico e la produzione di energia pulita inventato dall’uomo. Si può intuire facilmente che le applicazioni industriali sono infinite e rivoluzionarie, poiché tutti gli impianti in cui circola l’acqua per qualsiasi motivo (riscaldamento, raffreddamento, distribuzione idrica, processi industriali), in circuiti aperti o chiusi, in versione fissa e mobile, se riprogettati, seguendo gli esempi illustrati, inserendo le pompe con la doppia alimentazione separata e le turbine nel modo appropriato, possono consentire immensi risparmi idrici e diventare, non solo autonomi dal punto di vista energetico, senza inquinare e senza consumare materie prime, ma possono addirittura produrre energia per alimentare le utenze elettriche circostanti.

Luigi Antonio Pezone